¿Qué es la Soldadura Orbital? y ¿Cuáles son sus aplicaciones?

Los avances tecnológicos modernos y el aumento de los requerimientos en la industria aeronáutica y aeroespacial obligaron en la década del sesenta a crear un tipo de soldadura que pudiera ser utilizada para soldar las líneas hidráulicas de las naves espaciales, es así que se origina la llamada soldadura orbital.

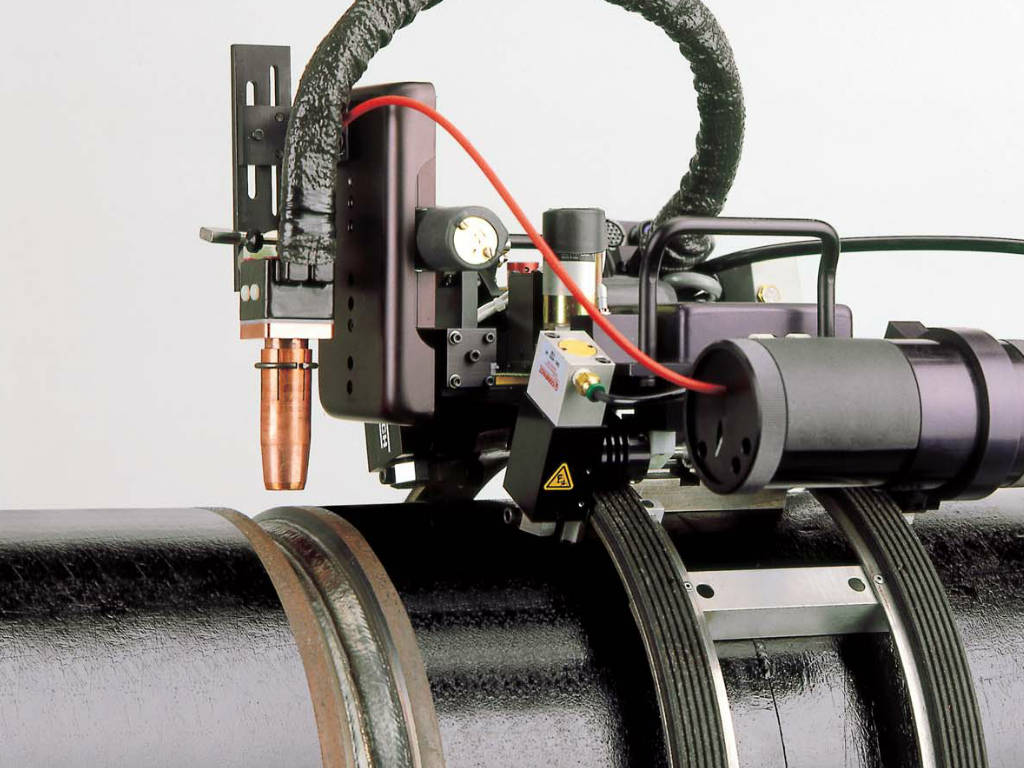

Por definición, la soldadura orbital es el método por el cual se suelda en forma circular un elemento de forma cilíndrica fijo, o que puede ser fijado en algún tipo de soporte (tuberías, conductos, cañerías hidráulicas, etc.)

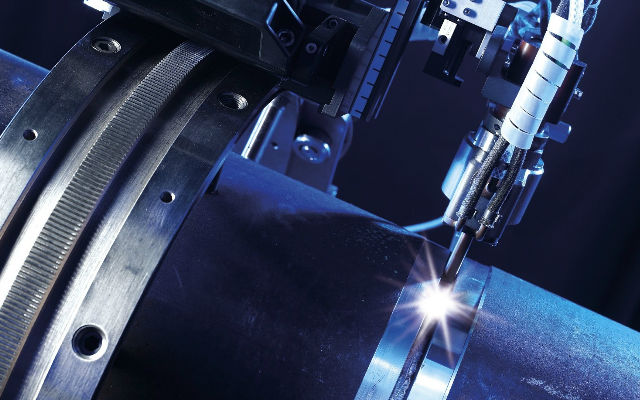

Es un tipo de soldadura TIG (Tungsten Inert Gas), que es realizada por fusión donde se usa un electrodo de tungsteno no consumible y se denomina soldadura orbital, porque se hace girar u “orbitar” el electrodo alrededor del material o producto a ser soldado, este tipo de soldadura es usado para trabajar con tuberías o piezas cilíndricas, es también usado para efectuar procesos de soldado en superficies consideradas “difíciles”.

Se atribuye la creación de la cabeza de soldadura orbital al norteamericano Gasparas Kazlauskas, ingeniero en diseño de aviación quien desarrolló este tipo de soldadura como respuesta a un requerimiento para soldar haces de tubos necesarios en un proyecto aeroespacial. En la década del 80 se mejora el sistema de soldadura orbital y se logra convertirlo en un método más portátil, lo que permite desarrollar esta actividad fuera de un taller o lugar especial destinado para ello. Con el aumento en los requerimientos de otras industrias, este tipo de soldadura se extiende al campo nuclear, a la farmacéutica y también a la producción de semiconductores.

El proceso de soldadura orbital suelda por medio del arco de tungsteno con gas (GTAW) el cual oficia como fuente de arco eléctrico que funde el material base y de esta manera se forma la soldadura de fusión. El material que está siendo soldado se funde por el intenso calor del arco y se fusionan juntos.

La soldadura orbital es particularmente útil cuando los espacios donde se desarrollará el trabajo son reducidos o las formas que presentan los materiales a ser unidos son complicadas. La calidad que aporta el tipo de soldadura orbital es excelente y la hace ideal para este tipo de industrias donde se debe tener uniones de confiables, sin grandes distorsiones y con un tamaño y forma adecuada.

Por otro lado, en este tipo de proceso es posible lograr una automatización casi perfecta ya que el cabezal y el elemento a ser soldado permanecen fijos y lo único que está en movimiento es el electrodo el cual orbita alrededor, reduciendo de esta manera los costos y logrando soldaduras más limpias.

Actualmente la aplicación de este tipo de soldadura se ha extendido y abarca un gran ramo de industrias entre las que se pueden mencionar:

- Alimenticia.

- Bioquímica.

- Refrigeración

- Energía

- Sistemas de control

- Construcciones Navales

Ventajas de la soldadura orbital

Los diferentes tipos de soldadura se encuentran con un problema de difícil solución y este se da por el efecto de la acción de la gravedad sobre el baño de fusión que se produce durante el proceso de soldar, este inconveniente limita la posición en la que se hace la soldadura. Por medio de la soldadura orbital este problema se resuelve programando correctamente el proceso de soldado orbital, lo que permite realizar los trabajos en cualquier posición.

Además de esta importante ventaja, ésta técnica también hace posible:

- Una calidad superior en el cordón de soldadura.

- Un proceso mucho más seguro.

- Al ser la soldadura programable, las reproducciones de esta son fáciles.

- El equipo de soldadura es muy amigable, aunque vale aclarar, requiere un conocimiento técnico en soldadura acorde para lograr buenos resultados.

- La automatización hace que este tipo de soldadura sea muy rentable.

- Asimismo permite que se reduzcan los tiempos de producción.

- Permite la soldadura en lugares confinados y en materiales con formas complicadas.

- Es relativamente ecológica, logrando niveles de contaminación muy bajos.

- No existe casi la aparición de óxido en el cordón de soldadura.

- La automatización también permite que el proceso quede documentado.

Los materiales en los cuales se puede aplicar la soldadura orbital son:

- Acero

- Acero inoxidable

- Titanio

- Aluminio

- Metales basados en Níquel

- Cobre

- Duplex

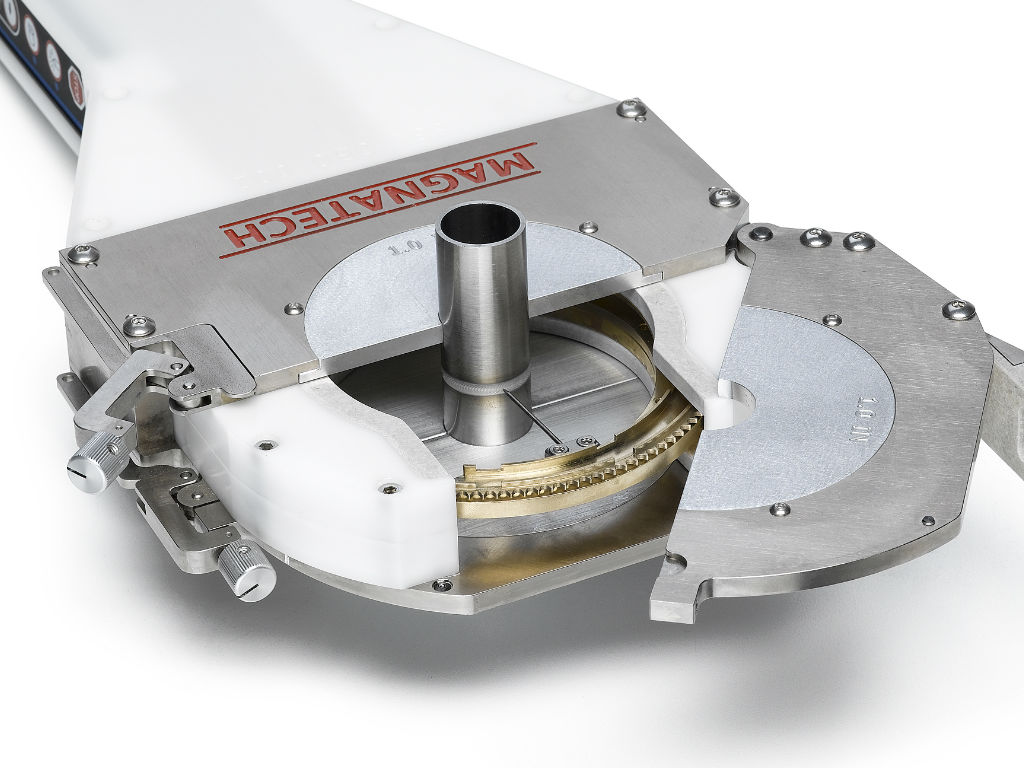

El sistema de soldadura orbital está compuesto por la fuente de alimentación y el cabezal de soldadura orbital. La fuente de alimentación es la que brinda los parámetros de control para la soldadura, controla el arco de corriente que permite la correcta fusión de los materiales, a su vez controla la rotación del cabezal orbital y también controla la emisión del gas en el momento de la soldadura.

En resumen, la soldadura orbital en su correcta aplicación, permite realizar trabajos de gran calidad con un menor costo, mayor limpieza, menos contaminación y al permitir su total automatización se puede reproducir el mismo trabajo todas las veces que uno desee.

11 Comentarios

jorge sasso

me parecio muy importante ver este sistema de soldadura orbital..

quisiera saber.algo con respecto al cabezal. cuando se cambia diametro de cañerias.y de que diametros bienen…

tambien quisiera saber si suelda tuberias de acero al carbono como ser cañerias para gas.ya que por lo que muestra el video no llevaria material de aporte…

gracias..

Edgar

Buenas me interesa comprar un equipo

Julio Puita Herrera

me gustaría saber si las realizan en acero al carbono y si las pruebas de Radiografia o gamagrafia se aplica a esta soldadura’ Muchas gracias y felicidades!

GRUPOBAW

Julio, Si, se pueden realizar en acero al carbono y ambas pruebas que mencionas(Radiografia y Gamagrafia) se pueden realizar a este tipo de soldadura.

Saludos

GRUPOBAW

La soldadura orbital es un procedimiento de soldadura Tig destinado a la unión de tubería. Podemos soldar tuberías desde 3 mm de diámetro.

Las aplicaciones más importantes son en industria alimenticia, farmacéutica con diámetros menores e industria petroquímica, astilleros, centrales térmicas y nucleares en diámetros mayores.

Existen dos formas diferentes de soldadura orbital, soldadura por fusión o por aporte.

La soldadura por fusión se hace con cabezales cerrados, sin aporte de material. El espesor máximo de caño para este tipo de cabezales es 3 mm. y los diámetros de los mismos van de 3 mm a 152 mm. como máximo.

Soldadura orbital por aporte: es recomendable cuando se suelda a partir de los 3 mm de espesor. Hay cabezales que sueldan de 1″ a 3″, o de 1″ a 14″.

Dependiendo de la aplicación, el portafolio es muy variado.

La soldadura orbital aplica a todos los materiales soldables por procedimiento Tig.

Rafael Lopez

Hole estimados me interesa comprar una suelda orbital por fusión con cabezales cerrados, sin aporte de material. El espesor máximo de caño para este tipo de cabezales es 3 mm. y los diámetro de 3 mm a 152 mm.

Me interesa saber el precio del mismo y si me pueden enviar a Quito – Ecuador

aurelio garcia

hola buenas tardes ,me gustaria saber cual es el costo de la maquina orbital con cabezal de 3mm a 10.16 mm

demaquinasyherramientas6

De dónde sos Aurelio? Nosotros no vendemos, solo informamos! Te mandamos un abrazo!

George

Hola me puede ayudar algunos con la tabla de amperios,por diámetro espesor y como se hace el programa? Gracias

Pingback: Soldadura SMAW (qué es y procedimiento) | De Máquinas y Herramientas

Oscar Velilla

Estoy interesado en un equipo de soldadura orbital para tuberia desde 1/2″ hasta 4″ .Por fabor si me pueden orientar sobre proveedores de estos equipos.

Soltec@tigo.com.py

Gustavo

buenas tardes , podrías dar información de alguna sucursal en la ciudad de México , estoy interesado y alguna demostración sobre el funcionamiento , te comparto mi correo., robles.ge@hotmail.com. gracias