El proceso de selección de un sistema mecanizado de corte por plasma (PAC) es más complicada de lo que era hace unos 15-20 años, cuando estos equipos ofrecían poca variedad y eran sumamente costosos.

La oferta comenzó a ampliarse en este nuevo siglo XXI, cuando los fabricantes introdujeron sistemas de corte por plasma CNC de bajo costo que podían funcionar con una computadora personal. Más adelante, los desarrolladores de hardware y software realizaron enormes contribuciones materializadas en productos novedosos, accesibles y fáciles de usar.

Hoy en día, el potencial comprador se enfrenta a la cada vez más amplia gama de modelos y precios en el mercado. A tal efecto, conocer con mayor profundidad las diferentes mesas de corte por plasma mecanizado disponibles, particularmente las que incluyen control CNC, simplificará la ardua tarea de tomar la decisión más adecuada.

En un artículo anterior comenzamos por el primer paso de la selección de una mesa de PAC, es decir, los detalles a tener en cuenta a la hora de adquirir un sistema de corte por plasma. Ahora vamos a proseguir con el análisis del sistema mecánico que compone el equipo, brindando una serie de elementos que debemos considerar especialmente.

El sistema mecánico de un equipo de corte por plasma mecanizado incluye tres componentes principales:

- La mesa de corte

- El pórtico o “gantry” provisto, opcionalmente, de un mecanismo de control de altura de la antorcha

- La transmisión

Ninguno de estos componentes se puede actualizar fácilmente, por lo que es importante elegirlos con buen criterio.

Vayamos por parte deteniéndonos brevemente con cada uno.

Mesa de corte

La precisión y velocidad de nuestra operación de corte se basan en la robustez de los equipos usados. Las herramientas baratas y endebles comprometen tanto la precisión como la producción. Por ende, la mesa debe ser resistente y pesada, aún cuando no tengamos previsto cortar chapas gruesas. Las características de robustez no atañen solamente a la base de apoyo, sino también a la base de inercia que absorberá y atenuará las vibraciones. Por lo tanto, la mesa que elijamos:

- Tiene que soportar rígidamente el peso del material a cortar, así como el equipo de corte.

- No debe flexionarse ni perder exactitud durante el funcionamiento normal.

- Al término de un movimiento rápido del pórtico no debe sacudirse ni desplazarse de su lugar.

Por lo general, las mesas de corte se ofrecen en dos estilos: o bien el pórtico es fijo y la mesa se desplaza por debajo de este, o la mesa es fija y el pórtico se desplaza por encima de esta. Hay un gran debate entre los fabricantes acerca de cuál de los dos modelos es más rígido, y esto depende, en gran parte, de su caudal de ventas. Desde un punto de vista práctico, no obstante, la decisión se reduce a cuál elemento es más pesado y más difícil de desplazar: si el pórtico o la mesa, aunque los sistemas más comunes, al menos para el corte por plasma, son los de mesa fija y pórtico móvil. A su vez, las mesas que ofrecen pórticos totalmente soldados y compactos con la mesa de corte proporcionarán una gran velocidad de corte sin vibraciones.

Después de considerar el estilo, debemos examinar el material de construcción de la mesa. Las opciones son, generalmente, acero o aluminio. El acero es más resistente que el aluminio, por lo que las mesas de acero requieren menos material y serán más livianas, pero tendrán la apariencia de fragilidad. Las mesas de aluminio se ven mas grandes, pero dan la apariencia de resistencia. Sean de uno u otro material, las mesas tendrán una resistencia más que suficiente, incluso para los trabajos de gran envergadura.

A fin de agilizar la manipulación de los materiales, la mesa debe ser también fácil de cargar y descargar. El pórtico debe estacionarse fuera de la superficie de corte, de modo de permitir el lugar suficiente para el ingreso de un “clark” o montacargas destinado a transportar las chapas gruesas.

Por otra parte, la mesa debe ser capaz de manejar una chapa íntegra sin obstrucciones de ningún tipo y, preferentemente, sus rejillas deben estar a la misma altura del bastidor o incluso un poco más elevadas, lo que facilita la descarga de chapas pesadas.

Pórtico o “gantry”

El pórtico es esa barra pesada de gran tamaño que sujeta la herramienta de corte y se desplaza a lo largo y alto de la mesa. Vemos un ejemplo de pórtico no soldado a la mesa en la figura siguiente.

Puesto que su precisión también depende de la fuerza y el peso, el pórtico no debe ser tan frágil como para doblarse o retorcerse bajo la presión de corte. Por lo tanto, para mantener la precisión, debe diseñarse de manera de ser rígido y minimizar el torque. También su tamaño debe evaluarse, ya que si es demasiado pesado se dificultará el control de la antorcha cuando se trabaja a gran velocidad y precisión. Un pórtico liviano, en cambio, puede producir resultados sorprendentemente precisos a altas velocidades.

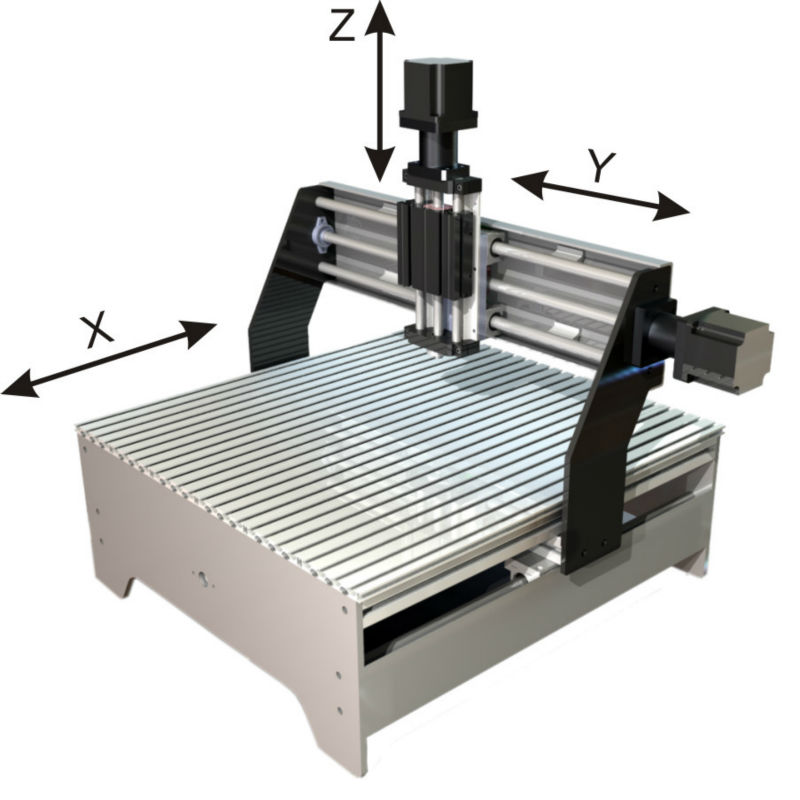

En la mayoría de los equipos de corte por plasma mecanizado, el eje X y el eje Y definen el plano de la mesa de corte. Algunos fabricantes usan la dimensión más larga de la mesa como eje X y la dimensión más corta como eje Y, aunque esto puede variar dependiendo de la orientación de la mesa. Por su parte, el eje Z siempre representa el movimiento ascendente y descendente de la antorcha, tal como vemos en la figura de abajo.

El pórtico se desplaza en cada una de estas tres dimensiones sobre una estructura de guías lineales. La precisión del pórtico depende de la rectitud y rigidez de estas guías. Es difícil recomendar un tipo específico de guía, pero cuando pensamos en adquirirlas debemos formularnos las siguientes preguntas:

- ¿Cuál es la vida útil esperada de los rodamientos y las guías?

- ¿Cómo se reemplazan?

- ¿Cuánto cuesta reemplazarlos?

- ¿Están protegidos de los daños?

- ¿Qué mantenimiento requieren?

A propósito de estas dos últimas preguntas, es necesario apuntar que el corte por plasma genera un polvo metálico muy fino y sumamente nocivo para los componentes mecánicos y electrónicos. No todas las guías lineales son adecuadas para trabajar en estas condiciones, por lo que es recomendable buscar guías capaces de soportar este entorno de trabajo, es decir, que estén bien selladas contra el polvo.

Las guías selladas están mejor protegidas del polvo y la escoria, aunque no los eliminan. Finalmente el polvo se mezclará con el aceite y creará un lodo arenoso que arruinará las piezas. Si optamos por guías selladas, debemos tener en cuenta que, llegado el momento, deberemos reemplazarlas completamente.

Las guías sin sellar, en cambio, son mucho más simples. Por ejemplo, un rodamiento de una guía sin sellar se puede limpiar completamente en muy poco tiempo y si debemos reemplazarlo, no es necesario adquirir la guía completa. Sin embargo, las guías sin sellar quedan expuestas de manera directa a las chispas del corte, así como a los efectos del polvo y la escoria.

Control de altura de la antorcha

La rigidez que debe caracterizar a un buen pórtico responde, además, al hecho de que el pórtico también es responsable del movimiento sobre el eje Z, es decir, el movimiento ascendente y descendente de la antorcha que, a la sazón, representa la altura de la antorcha.

En aplicaciones de pequeña-mediana envergadura es común observar que el operador de corte por plasma dirige manualmente la antorcha hacia arriba y hacia abajo durante el corte. Sin embargo, esta no es hoy una buena práctica a escala industrial y/o si se pretende una alta calidad de corte.

Los avances en la técnica del corte por plasma han demostrado que la distancia entre la antorcha y la pieza de trabajo es un elemento fundamental del proceso, ya que no solo mejora la angulosidad y velocidad del corte, sino que también reduce la escoria y prolonga la vida útil de los consumibles. Esta observación ha dado origen a todo un desarrollo tecnológico para el control de la altura de la antorcha (THC, por sus siglas en inglés) durante los últimos 15-20 años, hasta el punto que en el mercado actual no existen máquinas de grado industrial que no cuenten con control THC.

Aunque se dispone de una variedad de controles THC, cada uno provisto de diversas funciones y características, todos emplean los mismos elementos básicos para controlar la posición de la antorcha con respecto al material a cortar, y responden básicamente a dos tipos:

- THC automático: el sistema de THC detecta la pieza de trabajo y mantiene una distancia determinada entre la antorcha y la pieza.

- THC programable: el control CNC ajusta diferentes alturas para la perforación y el corte.

La mayoría de los sistemas provistos de THC emplea el voltaje del arco para controlar la distancia física entre la antorcha y la pieza durante el corte. El voltaje del arco da una indicación precisa de la longitud del arco, es decir, de la distancia entre la antorcha y la pieza de trabajo. De esta manera, los sistemas mantienen una distancia constante entre la antorcha y la chapa leyendo el voltaje entregado por el plasma y manteniéndolo constante en su trayectoria.

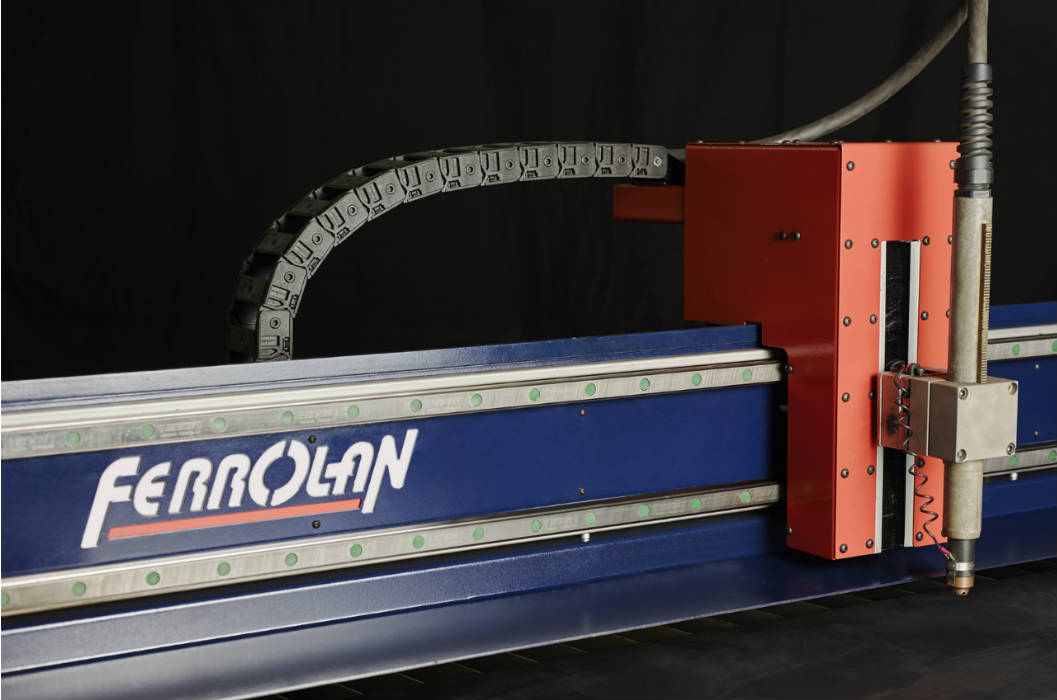

Algunas empresas, como vemos en la figura de arriba, utilizan el sistema THC ya sea en configuración independiente o con CNC integrado, que muestrea continuamente el voltaje del arco y lo ajusta automáticamente, sin intervención del operador, para obtener una correcta altura de la antorcha durante la duración de los consumibles. Esto se traduce en una calidad de corte óptima, mejor productividad y menores costos operativos en aplicaciones de corte por plasma, existen tecnologías totalmente automatizadas diseñadas para chapas de acero al carbono, que producen una calidad de orificio significativamente mejor de la que se lograba anteriormente en el corte por plasma.

Una importante adición al sistema THC es un dispositivo anti-colisión, compuesto de una parte móvil que sujeta la antorcha y una parte fija provista de sensores para asegurar que la pieza que sostiene la antorcha quede asentada correctamente. Si por algún motivo se produce una colisión entre piezas ya cortadas, por ejemplo, este dispositivo envía una señal al CNC para detener el proceso y los movimientos.

Es claro que aunque no imprescindible, el control THC es muy recomendable para nuestro equipo de corte por plasma mecanizado, especialmente en talleres de mediana-gran escala. Si decidimos adquirirlo, e independientemente del tipo que elijamos, debemos procurar que presente las siguientes características:

- Detección precisa de la superficie de la pieza de trabajo antes de cada ciclo de corte. Esto debe efectuarse a alta velocidad para minimizar los tiempos de ciclo de corte a corte y debería funcionar con precisión tanto en placas delgadas como gruesas.

- Capacidad para desplazarse rápidamente hacia la altura de perforación recomendada y luego iniciar el movimiento de la antorcha.

- Desplazamiento rápido hacia la altura de corte recomendada después de terminar la perforación.

- Activación del AVC (control de voltaje del arco) tan pronto como la máquina logre la velocidad de corte programada.

- Capacidad para reconocer la proximidad de la ranura de corte a fin de minimizar hundimientos.

- Capacidad para comunicarse con el programa CNC/pieza a fin de eliminar el hundimiento en las curvas o la desaceleración en piezas intrincadas.

Transmisión

Los movimientos del sistema mecánico de un equipo de corte por plasma mecanizado están regidos por motores, los cuales también presentan su diversidad y diseño. Este conjunto conforma la transmisión de un equipo, donde son comunes términos como sistema de tracción con piñón y cremallera, motores paso a paso y servomotores, que permiten el desplazamiento del pórtico sobre las guías lineales, dirigiendo todos los movimientos en la mesa.

Dada la extensión e importancia de los elementos que componen el sistema de transmisión de un equipo de corte por plasma mecanizado, en un próximo artículo volveremos con más detalles sobre este punto.