Una vez que hemos seleccionado nuestro sistema de corte por plasma CNC, la mesa propiamente dicha, el sistema de motores y de transmisión, y el sistema de contención de polvo/humo/escoria, nos queda un último paso, no por ello menos importante y decisivo. Al fin de cuentas, ahora tenemos que darle órdenes a la máquina para que empiece con la operación de corte tal como la diseñamos y ello se logra gracias a la elección del software apropiado.

Frente a la complejidad de los dispositivos que componen una máquina de corte por plasma CNC, los cuales parecen capturar toda nuestra atención, la adquisición de un simple software podría resultar una tarea secundaria. Pero no nos engañemos: es el software el que vamos a estar usando continuamente en el trabajo diario y de ese software puede depender que nuestra tarea se transforme en un gran placer o en un dolor de cabeza. Por lo tanto, será mejor que elijamos algo que funcione bien para nosotros, ya que muchos softwares CNC vienen adaptados de procesos de mecanizado como el fresado y esmerilado, y no son adecuados cuando se usan para el corte por plasma. Las interfaces software-operador diseñadas específicamente para el corte por plasma tienden a ser mucho más fáciles de aprender y de usar en el trabajo diario.

En primer lugar, vamos a detenernos brevemente en detallar en qué consiste un software CNC y cómo se ejecutan las órdenes impartidas por el operador.

Lo primero que debemos efectuar al trabajar en una máquina de corte por plasma mecanizado es el dibujo de las piezas que deseamos cortar. Para ello usamos un software que nos permita hacerlo. Aunque los dibujos pueden realizarse en AutoSketch® o CorelDRAW®, los programas más comunes son los del tipo CAD (del inglés, diseño asistido por computadora). El más conocido y usado es AutoCAD®, que crea un archivo DXF.

Una vez que obtenemos el dibujo deseado generamos el llamado archivo de corte, que será leído por el controlador para comenzar la tarea de corte, dirigida, a su vez, por el software del controlador. El archivo de corte consiste en una lista sencilla (llamada código G) de los movimientos a realizar y usualmente adquiere una forma similar a esta:

G90

G01 Z-1.000 F100

G01 X4.000 Y4.000

G02 X4.000 Y8.000 I2.000 J0.000

G00 Z1.000

El archivo de corte está casi siempre en formato de texto, usa comandos simples y, si es necesario, puede escribirse o modificarse manualmente. Sin embargo, el operador debe conocer los comandos para introducirlos manualmente en el archivo de corte. ¿Qué pasa si no sabe cómo escribir este tipo de archivos?

Allí es precisamente donde interviene el software CAM (del inglés, fabricación asistida por computadora). El software CAM realiza principalmente la tarea automatizada de escribir el archivo de corte usando el dibujo que previamente realizamos con el software CAD. Por eso es común referirse a estos softwares como un sistema CAD/CAM.

Las nuevas versiones del software CAM, no obstante, son mucho más complejas y útiles. En aplicaciones de corte reciben frecuentemente el nombre de software de anidamiento, que se usa para post-procesar y ubicar con precisión varios archivos CAD de distinto tipo y cantidad para usar de manera más eficiente la chapa del material a cortar. El anidamiento gira y ubica convenientemente las piezas, a la vez que genera informes que abarcan costos, uso de la chapa, desperdicio y mucho más. En el software CAM de algunos sistemas actuales también se pueden controlar y configurar automáticamente casi todos los parámetros de corte, tales como corriente y voltaje del arco, flujo de gas, ajustes del flujo de corte, velocidades y alturas de corte, alturas de perforación, etc., lo que simplifica el trabajo del operador, limita la formación de escoria e incrementa la productividad.

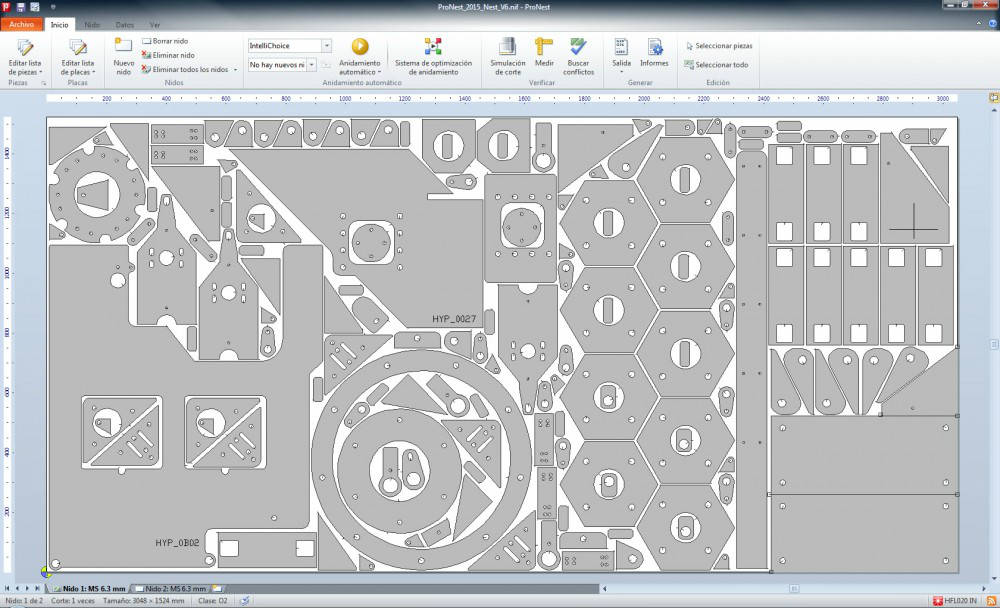

La figura de abajo es una captura de pantalla de un proceso típico de anidamiento automático que efectúa un software CAM para corte.

La versatilidad actual del software CAM permite que mediante una serie de clics con un mouse también seamos capaces de, entre muchas otras funciones, importar archivos de tipo DXF, DWG, PDF o JPG, crear puntos de entrada y salida, de manera que la antorcha empiece a cortar y deje de hacerlo en la parte de la placa que luego se desechará, calcular, optimizar y establecer la trayectoria de la antorcha, así como proporcionar advertencias si estamos por realizar una maniobra que excede las capacidades del CNC.

Además de las utilidades CAD/CAM también necesitamos un software para el controlador, que usa el archivo CAM creado para dirigir el controlador en el corte de la o las piezas. Por lo general, este software emplea códigos G y archivos DXF para asegurar la compatibilidad de las máquinas con la mayoría de los programas. El software del controlador incluido en las mesas de algunos fabricantes permite manejar la mesa y sus ejes, así como ubicar la antorcha, hacer funcionar y activar los accesorios y herramientas, usar diferentes herramientas en el mismo archivo (por ejemplo, plasma y marcado neumático), establecer un tiempo real de corte para facilitar el seguimiento de la producción y el presupuesto, etc.

Lo que hace más atractiva la incorporación de estos programas en las máquinas de corte por plasma CNC es cuando la totalidad del proceso CAD/CAM está completamente automatizado. Por ejemplo, algunos programas toman un dibujo completo o partes del mismo, encuentran la manera de anidarlos y luego crean el archivo de corte. O, como es típico en la industria de la climatización (HVAC), solo se tienen que introducir las dimensiones de la chapa o el ducto requeridos y el software dibuja, anida, escribe el archivo, inicia el CNC y corta las piezas.

En este video se muestra un ejemplo de uno de los softwares CAD/CAM de mayor aceptación en la industria.

Ahora que conocemos los tipos de software usados para el corte por plasma CNC, veamos cómo se comercializan y qué debemos tener en cuenta a la hora de efectuar una elección.

En la mayoría de las máquinas de plasma CNC de bajo costo se usa una computadora personal de escritorio o portátil como cerebro del control CNC. Aunque es razonable que estos dispositivos presenten problemas en un entorno de producción activa, incluidos la suciedad y el polvo, como así también problemas de interferencia por ruido eléctrico, tienen la capacidad de ejecutar los requisitos de movimiento, y entrada y salida limitada de muchas máquinas pequeñas equipadas con un sistema moderno de corte por plasma con aire. Normalmente, el control mediante PC se aplica a máquinas de plasma CNC de bajo porte y menor costo, de las que usualmente emplean aficionados, talleres genéricos o incluso pequeñas industrias con baja demanda de producción.

Los expertos recomiendan emplear máquinas de corte basadas en PC solo con antorchas que usan la tecnología de cebado del arco por retracción del electrodo y no el cebado capacitivo, por alta frecuencia o alto voltaje. El encendido de la antorcha por retracción del electrodo usado en los sistemas de plasma por aire de tecnología más reciente produce un menor nivel de interferencia por ruido eléctrico y funciona bien con las computadoras personales.

En las demás mesas de corte, e incluso en las de alta gama, lo ampliamente recomendado es usar el software CAD/CAM y de controlador que traen incorporado, el que, por lo tanto, está optimizado para esas mesas en particular. Estos tipos de software también mejoran notablemente la interfaz con el usuario, ya que eliminan el uso del mouse y teclado estándar para ofrecer controles de pantalla táctil, haciendo que el trabajo del operador sea mucho más fácil e intuitivo.

No obstante, si debemos adquirir el software por separado, decidámonos siempre por aquel que disponga de múltiples funciones y que, al mismo tiempo, sea lo más rápido posible.

Una buena aplicación para corte por plasma CNC debe ser capaz de manejar diseños de corte intrincados, disponerlos automáticamente en la placa haciendo uso óptimo de la materia prima y permitiendo la intervención manual del operador cuando se busca la mejor ubicación, generar el código necesario para todas las operaciones de corte, permitir la impresión de los diseños que requiera el operador y, por último, pero no menos importante, acelerar el proceso y llevar un registro de los trabajos realizados para poder repetirlos en cualquier momento futuro.

Atento a ello, lo importante es investigar, consultar, probar demos gratuitos y elegir el software CAD/CAM que no solo se adapte mejor a nuestros requerimientos, sino que además nos asegure una excelente calidad de corte y producción.