Cuando pensamos en términos de eficiencia en deposición de soldadura nos referimos a la que se presenta en ámbitos de producción masiva, y no en la ocasional que podemos realizar en nuestro garaje.

Imagine que debe soldar no uno sino mil soportes para televisor; pues bien, cuando se trata de producción en serie, entran en juego variables que para la fabricación artesanal normalmente no se consideran.

Una de esas variables es la deposición de metal en la soldadura, y de ello depende la competitividad del producto finalizado, ya que de la cantidad de electrodo utilizado —y especialmente qué proporción del electrodo se aprovecha— dependerá el éxito económico de nuestro emprendimiento.

Incrementar la eficiencia en deposición de soldadura

Existen tres factores de ingeniería a tener en cuenta a la hora de planificar la soldadura: la preparación de los materiales a soldar, la técnica de soldadura a emplear y los parámetros de soldadura a implementar.

Las tres variables están íntimamente relacionadas, y deben tenerse en cuenta en la ecuación de costos y beneficios ya desde el tablero de dibujo.

Preparación de los materiales para soldar

¿Cómo soldará entre sí las piezas? Piense en la relación costo-beneficio de cada técnica de unión. Algunas perfilaciones permiten lograr uniones sumamente robustas, pero requieren mayor material de aporte; otras, por el contrario, resultan más frágiles.

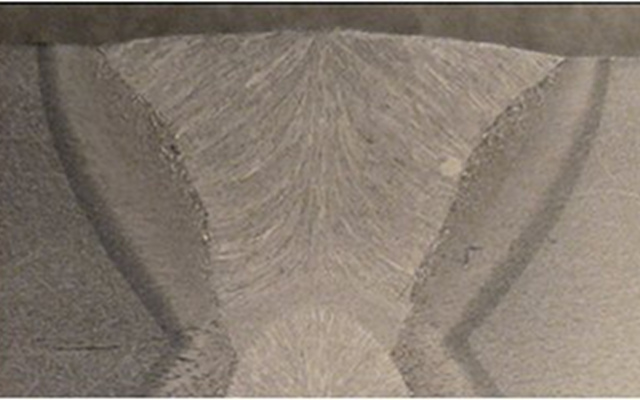

Sección de una soldadura con perfil X o doble V.

Se sabe que el mejor compromiso entre calidad y resistencia se da en las uniones X, o doble V, en donde el material de aporte requerido es menor a las juntas en V o T; el único inconveniente es que se hace necesario soldar de ambos lados, con lo cual también es necesario pensar en los costos del precalentado.

Otra cuestión importante a tener en cuenta es que ambas superficies a unir deben estar limpias de grasas y otras impurezas, y en lo posible, arenadas, pulidas y exentas de cualquier grasitud o humedad en sus superficies.

Técnica de soldadura

Para una producción modesta, con uniones que no comprometen la integridad estructural, o en pequeñas soldaduras complementarias, se puede hacer uso de la soldadura por arco con electrodo revestido.

Para uniones importantes ya es necesario pensar en técnicas como MIG o TIG, en las que el charco de metal de aporte es más controlable y la proporción de descarte en el electrodo mucho menor. Recuerde que, en el mejor de los casos, sólo es posible aprovechar el 67% del material de un electrodo revestido para soldadura SMAW.

En el caso de la soldadura autógena —ya sea por arco o por llama oxiacetilénica— es posible decir que la eficiencia en deposición de soldadura es total, ya que no hay aporte de material; el problema está en que esta técnica pocas veces es posible, debido a que uno de los requisitos es que las piezas a unir tengan la misma composición metalográfica.

Parámetros de soldadura

Eficiencia en deposición de soldadura

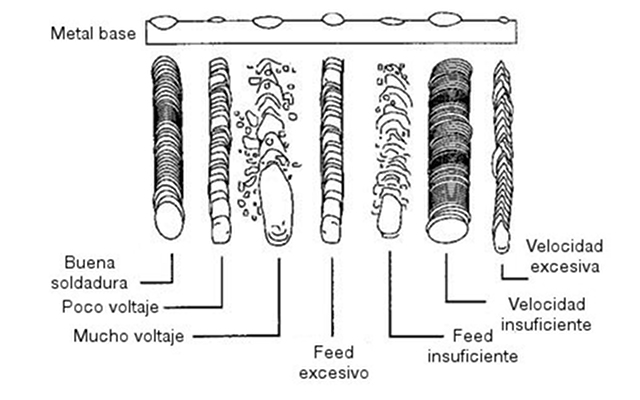

Los parámetros utilizados para la soldadura influyen enormemente en la eficiencia en deposición de soldadura. Recordemos que, con la soldadura por arco, tenemos tres factores a considerar: corriente, avance del electrodo (MIG) y diámetro del alambre (MIG). De estos tres parámetros, el más importante en general es la corriente, o el calor de la soldadura.

Si la corriente es excesiva, se formará un cordón de soldadura demasiado ancho, y existirá el riesgo de una penetración excesiva. Por el contrario, si la corriente es muy pobre, el cordón será angosto, y habrá poca penetración, con lo que la soldadura será frágil.

Parámetros de soldadura y su influencia en el cordón y la calidad.

Al soldar mediante la técnica TIG, si la corriente es muy elevada comenzarán a formarse inclusiones de tungsteno en el cordón de soldadura, algo que afecta tanto la calidad como la durabilidad del electrodo. En la técnica MIG, se producen salpicaduras o el alambre se quema, retrocediendo hasta la antorcha y, en muchas ocasiones, provocando allí daños por fusión.

La presencia del gas correcto no sólo previene la corrosión de la soldadura, sino que ayuda a elevar la eficiencia en deposición de soldadura, al permitir un flujo más limpio del material de aporte.

Los equipos de soldadura modernos (IGBT, inverters) permiten controlar automáticamente los parámetros de soldadura, delegando ese control en una computadora que constamentente monitorea el feedback, corrigiendo la potencia, frecuencia y voltaje de salida, con lo que sólo se hace necesario establecer la correcta preparación del equipo antes de comenzar la operación, calculando el feed y el diámetro del alambre (en soldadura MIG), y la corriente o voltaje más la polaridad en cualquiera de los casos.

Algunos consejos para incrementar la eficiencia en deposición de soldadura

- Si no posee ninguna tabla con parámetros aproximados para la soldadura que intenta efectuar, realice tanteos de prueba y error sobre una pieza de scrap. De este modo, podrá verificar los parámetros óptimos y volcarlos con el tiempo a un fichero en papel o a una base de datos o planilla en su computadora o teléfono, para consultas posteriores.

- Si va a trabajar en producción, utilice técnicas TIG o MIG; evite el uso de soldadura manual con electrodo revestido, pues de todas las técnicas es la menos eficiente en cuanto a deposición (y la menos coherente en cuanto a resultados).

- En soldadura MIG, cada 0,25 mm de espesor en el material requiere aproximadamente 10 A de corriente.

- El diámetro del alambre (MIG) puede elegirse a grosso modo de acuerdo a la corriente necesaria; hasta 130 A elija diámetro 0,6 mm; hasta 145 A, 0,75 mm; hasta 180 A, 0,9 mm; hasta 250 A, 1,15 mm.

- Utilice gas de protección siempre.

6 Comentarios

VICTOR

EXCELENTE

Pingback: Procesos de Soldadura | De Máquinas y Herramientas

Pingback: Soldadura SMAW (qué es y procedimiento) | De Máquinas y Herramientas

Adrian Hernandez

Excelente información. Soy técnico de Ingenieria de soldadura y esta informacion me cae como anillo al dedo. Muchas gracias.

¿Podrian recomendarme un libro de este mismo nivel que manejaron en la informacion? Lo agradeceria bastante.

demaquinasyherramientas6

Gracias Adríán! Qué bueno que te haya servido! En DeMáquinas tenés cientos de artículos técnicos, y muchos de ellos son de soldadura!

Vamos a seguir agregando cada vez más, si surgen dudas o no encontrás lo que buscas, avisanos que lo producimos. Saludos!

José Gómez

Buenas noches tengo muchas preguntas la primera: me dio la goma por la soldura y pues el presupuesto es bien bajo. Busco en los medios y salen muchas marcas en tig y rebestida 110/220 vlt. mí pregunta: son buenas para uno empezar? Que me recomiendan,? Como lo dicen en el reporte marcas asiáticas y pues no se. Vienen con la torcha y los elementos de soldadura tradicional se los agradezco por lo que me puedan aportar. Gracias desde Medellín

Rolando

Quiero emprender con un taller para hacer artículos decorativos y de uso en el hogar me recomendarian una soldadura de alambre o de hilo o es ñreferible la de electrodo…. Gracias

Jorge Maldonado

Lo importante es elegir el correcto proceso de soldadura, teniendo en cuenta algunos puntos como ser; espesor del material, material a soldar, requerimientos especiales, posición de soldadura, ambiente (cerrado o intemperie).

Procesos de soldadura son:

Manual:

MMA (electrodos revestidos) el mas común, ventaja de baja inversión en equipos, amplia disponibilidad de electrodos de todos tipo, suelda en cualquier ambiente, desventaja baja productividad.

TIG: proceso de mayor precio por las prestaciones, uno de los mejores en cuando se refiere a calidad de soldadura, penetración, ideal para soldadura de no ferrosos, como inoxidable, cobre, y sobre todo aluminio, requiere mucha habilidad del soldador, la baja productividad se mejora con procesos automáticos a modo de ejemplo soldadura orbital.

Semi Automático:

GMAW (MIG/MAG) Mig, cuando se utilizan gas inerte, como por ejemplo en aceros inoxidables, aluminio, etc. Mag es cuando se utiliza gas activo como el mas común CO2, también existe la posibilidad de utilizar gases mezclas, que dan mayor soldabilidad, productividad entre otros.

FCAW: alambres tubulares de amplia utilización a lo que refiere alta productividad, una amplia variedad dependiendo de la aplicación y material, se utilizan con una variedad de gases, como así también auto protegidos (sin gas) para soldaduras a la intemperie. Existen muchas de formas de automatizar por lo que hoy en día es un proceso muy usado cuando se precisan de soldaduras de envergadura, como en construcciones navales y estructurales.

Automático

SAW: mas conocido como «arco sumergido» es el de mayor productividad, por los rangos de amperajes que se pueden utilizar, son muy rentables en espesores mayores, se puede utilizar alambre solido o tubular, con el fundente adecuado para el requerimiento. Tiene sus limitación que es un equipo que suelda en posición plana y horizontal, pero se cuenta con equipos que permiten automatizar como rodillos, plumas. etc

Es un resumen de procesos.