La soldadura por arco con electrodo metálico protegida con gas (abreviada como soldadura GMAW) es un proceso en el que la fusión se produce por un arco establecido entre el extremo de un electrodo consumible y la pieza a soldar. La protección se obtiene de los gases suministrados simultáneamente con el metal de aporte. Si se trata de un gas inerte, el proceso se conoce como soldadura MIG; si se trata de un gas activo, el proceso se denomina soldadura MAG. También es común el empleo de una mezcla de gases inertes y activos, donde la composición de dicha mezcla tendrá notables efectos en la soldadura obtenida. Las mezclas siempre contienen proporciones pequeñas de gas activo en procesos MIG y de gas inerte en procesos MAG.

En artículos anteriores ya hemos hemos abordado la soldadura MIG/MAG en detalle. Así, revisamos sus características principales, mencionamos los tipos de alambre usados y aprendimos los pasos principales para efectuar soldaduras de calidad. En este artículo brindaremos una guía de orientación para adquirir una soldadora MIG/MAG.

Hoy en día existe una gran diversidad de soldadoras MIG/MAG, y a las que emplean la tecnología tradicional de tipo transformador/rectificador/inductancia se han sumado otras de mejor performance y con una serie de ventajas, como las soldadoras electrónicas, las pulsadas, las inversoras y las sinérgicas. Estas máquinas nuevas usan sistemas de retroalimentación y parámetros de soldadura preprogramados que permiten que el soldador se concentre mejor en su trabajo en lugar de dedicar tanto tiempo en fijar las condiciones en la máquina y obtener resultados satisfactorios.

Sin embargo, las soldadoras MIG/MAG convencionales aún gozan de amplia aplicación por su durabilidad y bajo mantenimiento. Por ello, en este artículo nos ocuparemos exclusivamente de la elección de un equipo convencional, dejando las nuevas tecnologías para futuros artículos.

Componentes de la soldadora

En el momento de pensar la compra de una soldadora MIG/MAG convencional, es muy conveniente que conozcamos cómo está constituida y cuáles son las partes principales. Aquí podemos ver una lámina que nos muestra todas las partes de una soldadora MIG/MAG.

Aunque todas son importantes, debemos prestar especial atención en las siguientes:

a) Fuente de energía: las soldadoras MIG/MAG convencionales incorporan una fuente de energía de voltaje constante, que mantiene una longitud del arco constante durante la soldadura. Esto significa que el soldador debe fijar la corriente mediante el control de la velocidad de alimentación del alambre e igualar el voltaje para satisfacer el tamaño del alambre, la posición de la soldadura, el tipo de aleación, el gas protector y el espesor del material.

La fuente de energía se conecta a la tensión de red (monofásica o trifásica) y consiste en un transformador-rectificador de corriente continua y tensión regulable (entre 15 y 40 voltios), cuya intensidad puede oscilar entre 20 y 500 amperios, dependiendo del equipo.

Ahora, ¿cómo sabemos la intensidad que necesitamos para nuestra soldadora?

Para ello, lo primero que debemos decidir es lo que vamos a soldar y con qué frecuencia. Si trabajamos en soldadura de automóviles, por ejemplo, y debemos soldar aceros primarios o aleados, una máquina que ofrezca un amperaje máximo de 90-110 A será suficiente para los autos más modernos que presentan chasis de pequeño espesor. En el caso de vehículos con chasis independiente (desde autos antiguos hasta utilitarios, vehículos todoterreno y camionetas) deberemos elegir soldadoras de 130 y más amperios.

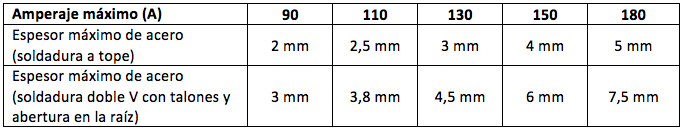

La siguiente tabla indica recomendaciones de expertos en soldadura de chasis de automóviles en cuanto a los espesores que pueden soldarse en función de los distintos amperajes máximos.

La mayoría de las soldadoras MIG/MAG más pequeñas tienen un amperaje mínimo de 30 A, que es adecuado para espesores de 1 mm e incluso hasta 0,8 mm, si se tiene cuidado y buena técnica. Sin embargo, para espesores de 0,8 mm sería más adecuado un amperaje mínimo de 20-25 A.

Las soldadoras con amperajes mínimos de más de 30 A no son aplicables para trabajos en chasis de automóviles, pero sí para la soldadura de chapas de acero inoxidable o aluminio y sus aleaciones.

b) Alimentador del alambre consumible: el mecanismo alimentador impulsa automáticamente el alambre desde la bobina hasta el conjunto de cable y antorcha, conduciéndolo hacia el arco. La alimentación en la soldadura MIG/MAG puede realizarse de dos maneras: por arrastre o por empuje del alambre. En ambos sistemas se tiene un regulador de salida de alambre que automáticamente regula el amperaje. Al aumentar la salida de alambre al área de soldadura, simultáneamente se aumenta la intensidad de corriente de salida.

Debemos tener en cuenta que en el sistema de empuje no se puede alimentar alambres por más de 3 o 4 metros de longitud, particularidad que limita la distancia del soldador con respecto a la pieza a soldar. Los alimentadores de alambre usan distintos tipos de rodillos impulsores que se pueden instalar fácilmente, lo cual permite el uso de distintas clases y diámetros de alambre.

c) Antorcha: la antorcha casi siempre viene con la soldadora, aunque hay casos en que debe adquirirse por separado.

Si ya viene con la soldadora, tenemos que contemplar el deterioro de la antorcha en el tiempo y que, dependiendo de la frecuencia de uso de la soldadora, puede necesitar un cambio a mediano o largo plazo. Si planeamos usar la soldadora durante muchos años y a un ritmo de trabajo de moderado a continuo, es aconsejable buscar un modelo de soldadora provisto de euroconector o eurotorch (ver figura de abajo). Este es un mecanismo de conexión universal a la antorcha, está fácilmente disponible y es económico. La ventaja que presenta una soldadora con euroconector es que siempre podremos usar antorchas de buena calidad, al contrario de lo que puede ocurrir con las antorchas que vienen provistas con la máquina.

Si por el contrario debemos adquirir una antorcha por separado, primero busquemos componentes de buena calidad, preferentemente, una antorcha con Euroconector, y después debemos tener en cuenta que si vamos a trabajar con intensidades elevadas, generalmente superiores a 150 A, tenemos que buscar una antorcha refrigerada por agua, y, por lo tanto, debe ir conectada además a un sistema de refrigeración adicional.

También existen antorchas que llevan incorporado el carrete de alambre consumible, como vemos en la figura de abajo. Con estas antorchas se usan rollos de medio kilo o 1 kg, son portátiles y permiten efectuar soldaduras a más de 60 metros del equipo. No obstante, el peso total de la antorcha es mucho mayor, por lo que también debemos considerarlo desde el punto de vista de la comodidad y ergonomía.

c) Gas protector: como ya hemos señalado, la soldadura MIG/MAG necesita de cierta protección para desplazar el oxígeno de la soldadura. Esto se logra con el aporte de gas inerte (MIG), gas activo (MAG) o mezclas gaseosas.

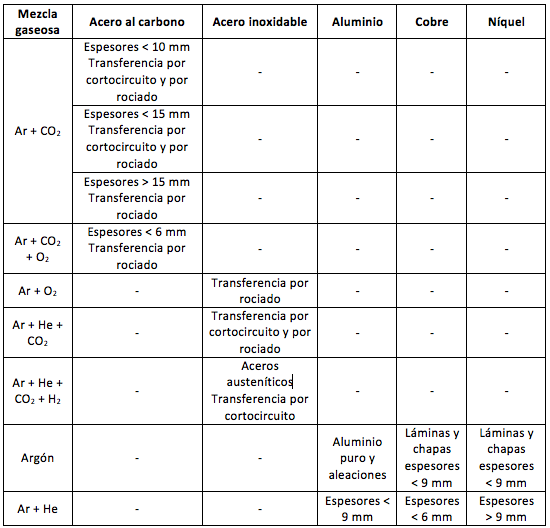

Cuando vayamos a elegir el gas que necesitamos, debemos tener en cuenta el material a soldar, el espesor y/o el tipo de transferencia del metal de aporte. La siguiente tabla muestra algunas composiciones gaseosas recomendadas en función de estos parámetros.

Por otra parte, debemos saber que los cilindros de gas vienen en diferentes tamaños y tienden a ser consumidos a razón de unos 10 litros por minuto. Por lo tanto, tengamos cuidado con los cilindros desechables, porque sólo nos servirán para 6 minutos de soldadura continua (aproximadamente 1 metro de soldadura). Busquemos, más bien, cilindros grandes de 23 kg que, a la larga, compensarán el gasto.

Algo similar ocurre con la elección del regulador de gas para un cilindro. La tendencia se divide entre elegir un modelo barato que sólo mide la presión restante en el cilindro y elegir el modelo dual que también mide el caudal. Estos últimos cuestan apenas un poco más y nos permitirán el ahorro de gas en caso de que lleguemos a sobreestimar el caudal.

Otros parámetros a considerar

También es importante que tengamos en cuenta las siguientes características si planeamos adquirir una soldadora de calidad, durabilidad y excelentes prestaciones.

Ciclo de trabajo: es el porcentaje de un período de 5 o 10 minutos (según el fabricante) que se puede soldar antes de que se recaliente la soldadora. Por ejemplo, si una soldadora tiene un ciclo de trabajo del 60 % a 100 amperios durante 10 minutos, quiere decir que puede funcionar de forma continua a 100 amperios durante 6 minutos antes de que necesite un descanso de 4 minutos.

Generalmente el ciclo de trabajo no es importante para el trabajo de reparación de automóviles, ya que los amperajes tienden a ser bajos, por lo que cualquier soldadora turbo ventilada debería tener un ciclo de trabajo suficiente (no así las soldadoras pequeñas no ventiladas, que no se recomiendan para el trabajo automotriz). En cambio, el ciclo de trabajo sí es un factor muy importante, por ejemplo, en un taller de fabricación en el que se sueldan perfiles de acero doble-T durante todo el día.

Carcasa de la soldadora: es conveniente considerar dos elementos de una carcasa: las ruedas y un estante porta cilindro. Las ruedas nos garantizarán una sencilla portabilidad para desplazar la máquina, y un estante en la parte trasera para incluir el cilindro de gas nos permitirá tener juntos todos los componentes de nuestro equipo de soldadura MIG/MAG. La siguiente figura muestra un ejemplo de este tipo de soldadoras.

Posibilidad de prescindir del uso de gas: existen soldadoras MIG/MAG que presentan funcionamiento dual e independiente en lo que respecta a la protección del arco eléctrico; es decir, funcionan con gas según el modelo convencional o sin gas, mediante el uso de un alambre con núcleo de fundente, donde un compuesto incluido en el propio alambre genera la cubierta protectora.

La razón principal para realizar una soldadura MIG/MAG sin gas es si vamos a trabajar al aire libre, ya que el viento es un serio problema para las soldaduras con aporte de gas. Si esta es nuestra situación, o si nuestro trabajo alterna entre interiores y exteriores, entonces será conveniente buscar una soldadora MIG/MAG que permita adecuar la polaridad de la antorcha según las indicaciones del fabricante del alambre; en otras palabras, una soldadora con capacidad para funcionar, si fuere necesario, sin gas protector.

Por último, no debemos olvidar adquirir, junto con nuestra máquina elegida, los accesorios que no deben faltarle a ningún soldador:

Indumentaria de protección personal: el metal fundido es caliente y la luz ultravioleta producida por la soldadura es mucho más fuerte y desagradable que la luz solar. Overoles de algodón y guantes de soldadura (gruesos y resistentes al calor) son una necesidad.

Máscara: en este artículo podemos ver cómo elegirla y en este otro conoceremos las ventajas de las máscaras sensibles para soldadura.

10 Comentarios

jose luis

muy completa y practicas las instrucciones para iniciarse como soldador

demaquinasyherramientas

Gracias por su comentario José Luis. Saludos.

makinonil2

practica llevo veinte años y de vez en cuando se complica

Ricardo Paniagua T.

Gracias por toda estas instrucciones, para tener en cuenta.

demaquinasyherramientas

Un gusto Ricardo. Saludos!

Miguel Alonso

Tengo varias dudas y las enumero

1).- Si quiero una maquina que pueda soldar sin gas ¿cuales me recomienda?

2).- Desventajas de soldar sin la cobertura del gas?

3).- Habla de una polaridad de la antorcha, ¿A que se refiere con eso?

4).- El la tabla de espesores contra amperaje ¿se sigue respentando los parametros?

De ante mano muchas gracias por la informacion de verdad esta pagina esta bien claro!!!

Saludos!

demaquinasyherramientas

Estimado Miguel, en relación a sus consultas. En general, le recomendamos comenzar por incorporarlas al foro de soldadura quizás algún usuario pueda responderlas. Respecto del punto dos, referido a antorchas, hemos tratado ese tema en varios nuevos artículos. De todas formas, hemos cursado su consulta a especialistas. Gracias por su aporte e interés. Saludos!

Pingback: Mantenimiento de soldadora | De Máquinas y Herramientas

Alfredo

Qué marcas de máquinas para soldar me recomiendan

Max

hola, buenas tardes.

quisiera saber que normas aplican para la soldadura tipo mig.

Pingback: Instructor Sebastián Cayo | De Máquinas y Herramientas

Pingback: Celebración fin de año Lusqtoff | De Máquinas y Herramientas

Pingback: Qué son los DIN en máscaras | De Máquinas y Herramientas

Pingback: Relación entre el feed y el rendimiento del alambre para soldar | De Máquinas y Herramientas

CLAUDIO

BUENAS , SOLDANDO COMO MAG CON ALAMBRE 0.8 MM HASTA QUE AMPERAJE DE POTENCIA PUEDO DARLE,HE NOTADO QUE CON AMPERAJES BAJO LA SOLDADURA ES DEBIL GRACIAS