Las diversas opciones que ofrecen las tres tecnologías de corte térmico (oxicorte, láser y plasma) suele dificultar la decisión sobre el proceso mecanizado a adoptar en la práctica. Existen muchas variables a tener en cuenta, tales como el tipo y espesor del material y la geometría de las piezas a cortar, la calidad y precisión requerida para el corte, el aporte térmico durante el corte, los cuidados especiales cuando deben efectuarse soldaduras posteriores y, obviamente, el aspecto económico.

En muchos casos, el corte por plasma mecanizado corre con ventaja respecto del oxicorte y el láser. Para comprender el por qué y a los efectos de establecer un trípode operacional basado en calidad, productividad y costo, es importante centrar nuestra atención en una serie de parámetros que desarrollaremos más adelante.

Pero antes, vamos a repasar brevemente algunos conceptos fundamentales sobre cada una de estas técnicas.

Oxicorte

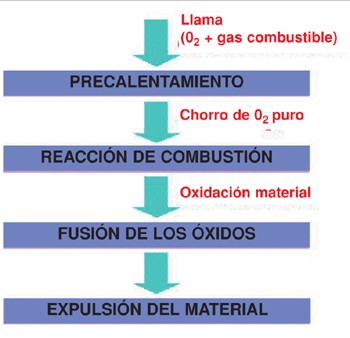

Las máquinas de oxicorte no requieren electricidad para funcionar, sino que emplean el calor generado químicamente para aumentar la temperatura de la pieza de trabajo hasta la fusión; luego, el metal fundido se expulsa con la adición de oxígeno. El proceso general puede resumirse en la siguiente figura.

El gas usado más común es el acetileno, pero también pueden emplearse propileno, gas licuado de petróleo (GLP), propano, gas natural e hidrógeno. El oxígeno se combina con el metal incandescente, oxidándolo y convirtiéndolo en escoria. El operario debe regular los gases para cada corte, lo que requiere cierta habilidad y capacitación. Para el corte de diferentes materiales y/o espesores de material se aplican diversas técnicas que usan diferentes tipos de gases en sus mezclas.

Corte Láser

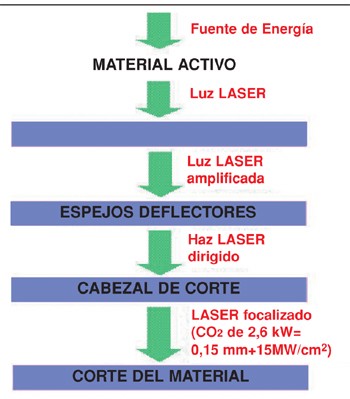

Los láseres transmiten energía en forma de fotones coherentes dentro de una cámara con dos espejos en sus extremos, en donde las radiaciones luminosas rebotan y se amplifican. El material se vaporiza y es expulsado por un chorro de gas, dejando un borde con un acabado superficial de alta calidad (ver el esquema del proceso en la figura de abajo). La energía fuertemente orientada de un láser puede producir anchos de corte muy estrechos, especialmente en materiales delgados.

Corte por Plasma

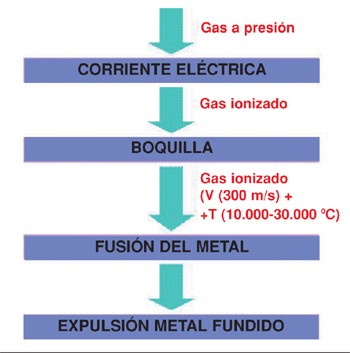

En estos sistemas se emplea una temperatura ideal para calentar y fundir el material mediante un chorro de gas ionizado (plasma). Después de la fusión, este mismo chorro expulsa ese material fundido por la parte inferior. Si la boquilla por donde pasa la corriente gaseosa se reduce extremadamente, se origina la llamada “constricción del arco”, con lo que se estará aumentando la resistencia y provocando un mayor calentamiento del gas; esto permite el logro de temperaturas muy elevadas y velocidades similares a la del sonido. Debajo vemos una representación esquemática del proceso de corte por plasma.

Comparación entre sistemas

Para evaluar las prestaciones de cada proceso de corte térmico mecanizado, los expertos recomiendan poner énfasis en los siguientes factores de gran relevancia.

a) Factores de calidad

- Calidad del corte: ¿qué limpieza y cuadratura tiene el corte final? ¿Cuánto residuo queda después del corte? ¿Se requiere algún esmerilado posterior?

b) Factores de productividad

- Trabajo previo: ¿cuánta limpieza y trabajo previo se necesita antes de que un material pueda someterse al corte?

- Velocidad de corte: ¿cuál es la rapidez del proceso de corte?

- Flexibilidad: ¿se pueden cortar distintos tipos de materiales, efectuar distintos tipos de corte y diferentes espesores de material? ¿Se trata de una técnica que puede aplicarse manualmente?

c) Factores de costo operativo

- Acabado posterior: ¿qué operaciones se requieren después de que el corte haya finalizado y cuánto tiempo insumen esas operaciones?

- Mantenimiento: ¿es difícil mantener o reparar el sistema? ¿Esta tarea puede ser realizada por el propio operador o por el equipo de mantenimiento interno de una industria?

- Costo inicial: ¿cuanto cuesta adquirir la mesa de corte y los consumibles?

Una vez que planteamos estos parámetros, podemos establecer la comparación entre oxicorte, plasma y láser evaluando cómo se comporta cada proceso frente a esos parámetros definidos anteriormente.

Oxicorte

- Calidad del corte

- Buena angulosidad.

- Amplia deformación de la zona afectada por el calor (HAZ) en placas delgadas.

- Niveles de escoria que requieren mucho trabajo posterior.

- Trabajo previo

- Las máquinas de oxicorte tienen que precalentar la pieza de trabajo antes de cortarla.

- El área de corte debe estar libre de óxido, suciedad y/o pintura antes de efectuar el corte.

- El operador debe regular el flujo de gas para cada antorcha.

- Velocidad de corte

- Es lenta en una amplia gama de espesores.

- El tiempo de precalentamiento aumenta significativamente los tiempos de perforación, disminuyendo la velocidad general del corte.

- Para compensar las menores velocidades de corte, frecuentemente las mesas de oxicorte disponen de varias antorchas en movimiento.

- Flexibilidad

- El oxicorte está limitado a acero al carbono y no es eficaz en acero inoxidable o aluminio.

- Acabado posterior

- Es posible que el operador deba esmerilar la zona afectada por el calor, que es más extensa que con otros sistemas; este proceso puede ser lento y difícil.

- Mantenimiento

- Requisitos simples que frecuentemente pueden ser realizados por los grupos de mantenimiento de la empresa.

- Costo inicial

- El oxicorte tiene el costo inicial más bajo de todos los procesos de corte térmico.

Láser

- Calidad del corte

- Excelente angulosidad.

- Pequeña zona afectada por el calor.

- Virtualmente sin escoria.

- Exactitud dimensional de buena a excelente en los cortes más estrechos.

- Trabajo previo

- Para que el láser funcione, el material tiene que estar limpio.

- Velocidad de corte

- Muy rápido en material delgado y más lento en materiales más gruesos.

- Requiere más tiempo de perforación en material grueso.

- Flexibilidad

- El láser es el mejor sistema para el corte de acero al carbono delgado.

- Con una sola pasada puede producir cortes finales en ambas direcciones. Esto reduce o elimina las partes que se desechan de las láminas metálicas después de cortar piezas en ellas.

- No existen sistemas láser manuales, por lo que la pieza de trabajo debe colocarse horizontalmente sobre una mesa.

- El corte de material reflectante (aluminio) requiere de trabajo previo para cubrir la superficie del material.

- Acabado posterior

- De escaso a ninguno.

- Mantenimiento

- Tareas complejas que requieren técnicos especializados.

- Costo inicial

- El láser tiene el costo inicial más alto de todos los sistemas de corte térmico.

- Existen modelos de mesas de corte láser que cuestan diez veces más que una mesa de corte por plasma.

Plasma

- Calidad del corte

- De buena a excelente angulosidad.

- Pequeña zona afectada por el calor.

- Virtualmente sin escoria.

- Características de buenas a excelentes en corte fino.

- Trabajo previo

- Poca o ninguna preparación.

- Tolera pintura, suciedad, óxido y/o aceite.

- Velocidad de corte

- Rápida en una amplia gama de espesores.

- Flexibilidad

- Corta una amplia variedad de espesores y tipos de material.

- Acabado posterior

- Escaso o ningún esmerilado, típicamente mucho menos que el oxicorte.

- Mantenimiento

- Requisitos moderados.

- Muchos componentes son reparables por el equipo de mantenimiento interno de una industria.

- Costo inicial

- Típicamente entre el de oxicorte y un láser.

Conclusiones

De lo anterior podemos apreciar que, entre los sistemas mecanizados de corte térmico, el corte por plasma reúne el mayor número de beneficios, porque:

- Tiene la mayor velocidad de corte en cualquier espesor.

- Aunque no ofrece una óptima calidad de corte, como el láser, puede lograr cortes excelentes y adecuados para una amplia variedad de aplicaciones.

- Prácticamente no requiere ningún trabajo previo, ya que la pieza de trabajo no necesita precalentamiento y tampoco es necesario limpiarla antes de efectuar el corte.

- Al igual que el corte por láser, y a diferencia del oxicorte, entrega piezas perfectamente limpias que no requieren ningún tipo de acabado posterior.

- La flexibilidad que ofrece es única. Por ejemplo, en talleres mecánicos y aplicaciones de la industria automotriz en general, en donde se requieren muchas operaciones manuales que no permiten el uso del corte por láser y, obviamente, no pueden emplearse procesos combustibles como el oxicorte, el proceso de corte por plasma es una opción altamente recomendada.

- Al igual que el oxicorte, los bajos requisitos de mantenimiento de un equipo de corte por plasma nuevamente lo convierten en un recurso favorecido, ya que ofrece mejores prestaciones que una mesa de oxicorte por un costo de mantenimiento y reparación muy inferior al de una mesa de corte láser.

- En consonancia con lo anterior, los precios de mercado de una mesa de corte por plasma CNC incluyendo equipos auxiliares, tales como filtros de agua y suministros de energía, es menos de la cuarta parte de lo que cuesta una mesa de corte por láser.

Para mayor ilustración, podemos asistir a una demostración comparativa de los resultados del oxicorte y plasma en el siguiente video.

La multiplicidad de ventajas de los equipos de corte por plasma mecanizado los ubican en un lugar privilegiado. Es por eso que avanzaremos con más información sobre el tema, brindando, en próximos artículos sobre soldadura, una serie de guías que nos ayudarán a seleccionar el sistema, la mesa y el software de corte por plasma que puedan garantizarnos los resultados más satisfactorios y la mayor productividad en nuestro trabajo.

0 Comentarios

Pingback: Procesos de Soldadura | De Máquinas y Herramientas

Pingback: Origen llave para caño bahco | De Máquinas y Herramientas

Pingback: ¿Qué es un pirómetro óptico y para qué se utiliza? | De Máquinas y Herramientas

Pingback: Qué es un pirómetro óptico | De Máquinas y Herramientas