Los electrodos para soldadura son un elemento omnipresente en todo taller o fábrica metalúrgica; los hay revestidos, de tungsteno (para soldadura TIG) o de alambre para soldadura MIG. Pero, ¿cómo se los reconoce al momento de soldar? Un buen método es mediante los colores en el electrodo.

El método de identificación según el color está vigente para los electrodos de tungsteno que se utilizan en la soldadura TIG, aunque también se utilizó para las varillas revestidas en la soldadura por arco hasta la década del 60, cuando la AWS estableció que para estos electrodos se utilizaría un sistema de código impreso. Veremos ambos sistemas de clasificación y qué indica cada color.

Colores en el electrodo revestido (soldadura de arco o SMAW)

colores en el electrodo

Este sistema de clasificación estuvo oficialmente vigente hasta 1964, año en que la AWS estableció un código alfanumérico para identificar los electrodos revestidos. No obstante, es frecuente encontrar electrodos de colores si estamos fuera de Estados Unidos, y de hecho aún se siguen fabricando mediante ambos sistemas de identificación, lo que facilita la tarea del soldador.

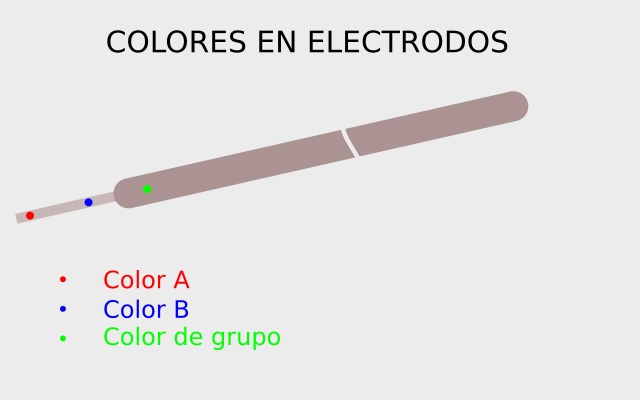

Es importante notar que, debido a la falta de un estándar a nivel mundial, es posible encontrar electrodos sin este sistema, o con la cobertura teñida de un color cualquiera. Este sistema de colores utiliza tres puntos, ubicados en la punta desnuda del electrodo (véase la figura 1 aquí debajo).

colores en el electrodo

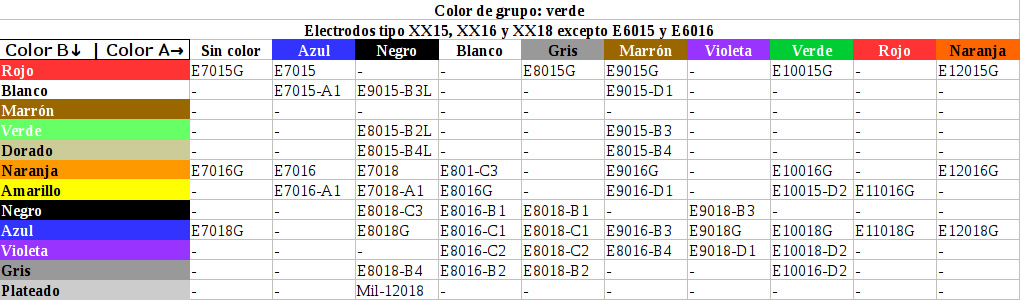

El color de grupo indica la tabla en la cual deben buscarse las características primarias. Los colores A y B determinan el tipo específico de acuerdo al código AWS A5.1-69 que veremos más adelante.

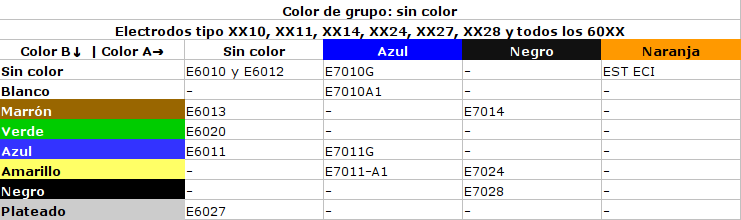

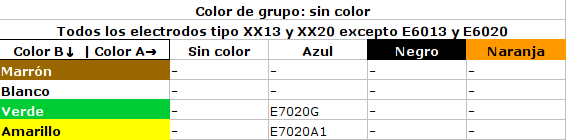

Las siguientes dos tablas pertenecen al grupo de los electrodos revestidos de acero dulce y otros aceros de bajo contenido de carbono.

Tabla 1

Tabla 2

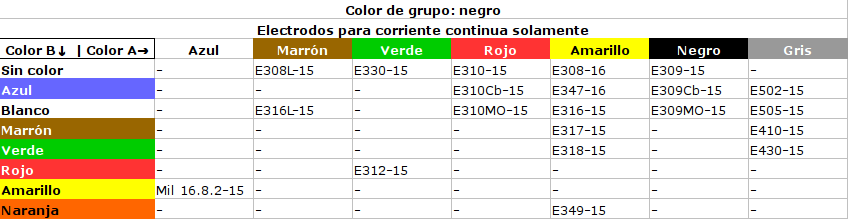

La siguiente tabla indica los códigos de colores para electrodos con bajo contenido en hidrógeno y aceros de baja aleación.

Tabla 3

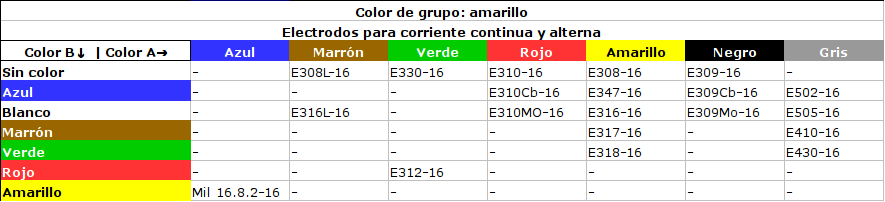

Los últimos dos grupos de colores en el electrodo se dividen en electrodos para corriente continua y para corriente alterna y continua, ambos para varillas de cromo y cromo-níquel.

Tabla 4

Tabla 5

Norma AWS A5.1-69 de codificación alfanumérica para electrodos

Es la norma que se utiliza internacionalmente para designar electrodos para soldadura y reemplaza al código de colores en el electrodo. El código estándar para un electrodo revestido, de uso en soldadura SMAW, es del tipo EXXXX-XX o EXXXXX-XX, y consta de cuatro partes:

El prefijo E indica que el electrodo es apto para soldadura por arco, o SMAW.

Los primeros dos dígitos en códigos EXXXX-XX, y los primeros tres en los códigos de forma EXXXXX-XX, indican la resistencia a la tracción:

- E60XX-XX indica una resistencia aproximada de 4218,5 kg/cm², o de 60 000 psi.

- E70XX-XX indica una resistencia aproximada de 4921,5 kg/cm², o de 70 000 psi.

- E110XX-XX indica una resistencia aproximada de 7733,75 kg/cm², o de 110 000 psi.

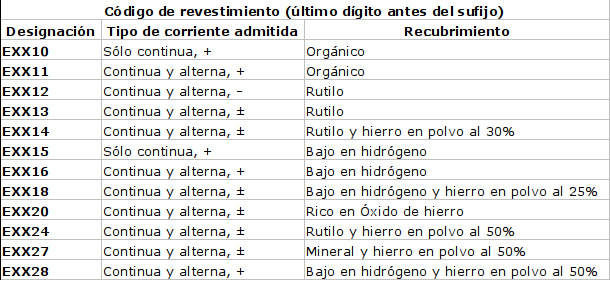

Los siguientes dos dígitos indican la posición que puede adoptar el electrodo al soldar (para comprender el valor del último dígito véase la tabla que se ofrece más abajo, que indica la composición del revestimiento):

- EXX1X: cualquier posición, incluso vertical.

- EXX2X: posición horizontales.

El sufijo indica la aleación aproximada que resultará en el charco de soldadura:

- A1: 0,5% de molibdeno.

- B1: 0,5% de cromo, 0,5% de molibdeno.

- B2: 1,25% de cromo, 0,5% de molibdeno.

- B3: 2,25% de cromo, 1% de molibdeno.

- B4: 2% de cromo, 0,5% de molibdeno.

- B5: 0,5% de cromo, 1% de molibdeno.

- C1: 2,5% de níquel.

- C2: 3,25% de níquel.

- C3: 1% de níquel, 0,35% de molibdeno y 0,15% de cromo.

- D1 y D2: 0,25% a 0,45% de molibdeno, 1,75% de manganeso.

- G: 0,5% mínimo de níquel, 0,3% de cromo, 0,2% mínimo de molibdeno, 0,1% mínimo de vanadio, 1% mínimo de manganeso (sólo uno de esos elementos es requerido).

Tabla 6

Por ejemplo, si tenemos un electrodo con la denominación E6010 (el más común), sabremos que se trata de una varilla de recubrimiento orgánico, con alma de acero que resiste unos 4218 kg/cm² de tracción, que sólo admite corriente continua positiva. No tendrá ningún color, debido a que en su código colórico los tres puntos aparecen sin pintar.

Los colores en el electrodo E7028 serán dos puntos negros (correspondientes a los colores A y B), y sin pintar para el punto que representa al grupo. Es un electrodo de alma de acero que soporta 4921 kg/cm² a la tracción, bajo en hidrógeno y con hierro en polvo al 50% en el recubrimiento, y que admite cualquier polaridad y corriente.

Colores en el electrodo de tungsteno(soldadura TIG)

Las soldadoras TIG se han vuelto populares los últimos años, gracias a la reducción de precios y a la mejora de la tecnología, lo que permitió que estos equipos sean de tamaño más reducido y con un mayor nivel de eficiencia.

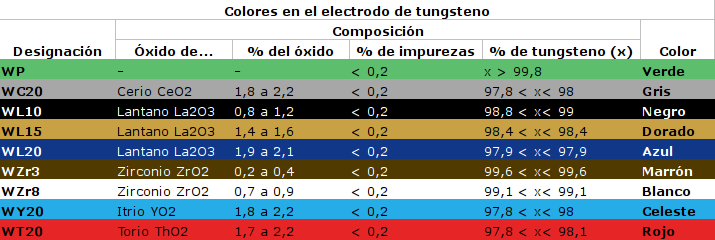

A diferencia de lo que sucede con los electrodos revestidos, las varillas TIG poseen una codificación de colores más sencilla y que se encuentra plenamente vigente. Hay dos normas hermanas que estandarizan esos colores: la AWS 5.12 y la ISO 6848. Ambas tienen vigencia internacional, y se emplean a nivel nacional en distintos países casi sin modificaciones.

Actualmente hay nueve colores normalizados, e indican la aleación de la varilla. La tabla siguiente nos ofrece la información necesaria.

Tabla 7

La varilla más común para soldadura TIG es la blanca, seguida de la verde. Los colores en el electrodo se pintan en una de las puntas, como podemos observar en la foto más arriba.

9 Comentarios

jaider lenyn bilbao ebratt

Excelente explicación, muy buen aporte…quede agradecido…

demaquinasyherramientas6

A vos por leernos Jaider, un abrazo!

beatriz

gracias 🙂

Me fue de gran ayuda.

demaquinasyherramientas

Hola Beatriz, un gusto! saludos.

francisco rosario caro de leon

Muy buena informacion, me fue de gran ayuda…gracias

manuel diaz

muy buena información gracias por esos mas mínimos detalles

Pingback: Soldadoras TIG AC/DC vs DC Cuál comprar | De Máquinas y Herramientas

Pingback: Soldadura SMAW (qué es y procedimiento) | De Máquinas y Herramientas

Carlos

Saludos desde Ecuador y mil gracias por tan valiosa información.

Francisco Ramirez

Excelente informacion tecnica!

Gracias!

Jesús Pizarro valencia

Jesus Pizarro

1 de noviembre, 2019 de 6:37

Saludos desde Peru, GRACIAS…. por la excelente información técnica me fue de ayuda…