Como ya señalamos anteriormente en De Máquinas y Herramientas, los machos de roscar son herramientas de corte usadas para obtener roscas interiores (tuercas) en piezas principalmente metálicas, aunque también pueden ser de metal blando, plástico o incluso madera. Los machos de roscar se complementan con los llamados cojinetes o terrajas de roscar, que realizan el roscado exterior de las piezas para obtener pernos y tornillos.

La operación de roscado se puede realizar en forma manual o a máquina (mediante un torno o una fresadora) y encuentra sus aplicaciones principales en el mantenimiento industrial y mecánico para repasado de roscas, así como en instalaciones y montajes eléctricos.

Como en todo trabajo de mecanizado, las aplicaciones y, por ende, la elección correcta de los machos de roscar correspondientes, dependen de diversos factores que se deben tener previamente en cuenta, ya que existe una amplia selección destinada a cubrir cada uno de estos aspectos o una combinación de los mismos. Veamos brevemente esos factores.

1) Método de roscado a utilizar

En términos generales, el roscado a mano se emplea en trabajos unitarios y para realizar roscas que no exijan demasiada precisión, mientras que el roscado a máquina se efectúa en trabajos en serie o cuando se quieren obtener roscas de gran precisión. Aunque no lo trataremos en este artículo, cabe añadir que también existe el roscado por laminación, cuya diferencia con los anteriores es que se realiza con machos de roscar especiales sin arranque de viruta.

Por lo tanto, los machos de roscar deben adquirirse según el método de roscado a emplear, si bien en algunos casos y condiciones determinadas, su uso puede ser intercambiable.

2) Uso de accesorios

El empleo de brocas, lubricantes y/o refrigerantes es crítico para obtener buenos resultados. El primer paso de toda operación de roscado, ya sea manual o a máquina, requiere taladrar un orificio liso con una broca adecuada para después mecanizar dicho orificio con los machos de roscar apropiados.

Existen tablas y fórmulas sencillas que relacionan el diámetro y paso de rosca con las dimensiones de la broca recomendadas para cada material, pero en general podemos puntualizar lo siguiente:

- Un orificio liso demasiado pequeño provoca la fractura del macho.

- Para fundiciones, latones, bronces y aleaciones de aluminio, los diámetros de la broca deben ser algo menores que para aceros o aleaciones de zinc, por ejemplo.

- Los orificios ciegos requieren taladrar una profundidad algo mayor que la que se desea roscar.

Más detalles al respecto se ofrecen en el siguiente video:

Además, todo el proceso de roscado debe lubricarse o refrigerarse adecuadamente para facilitar el paso de la herramienta arrancando la viruta, para disipar el calor generado y para obtener un buen acabado de la rosca. El lubricante/refrigerante (aceite, emulsión o aire comprimido con niebla de aceite) debe ser el apropiado para el material a roscar y el método de lubricación o refrigeración puede ser tanto externo como interno.

En el mercado se comercializan, por ejemplo, machos de roscar con aportación de refrigerante axial con salida axial y aportación de refrigerante axial con salida radial en las estrías de la zona de entrada. Los machos de roscar que ofrecen lubricación interna son superiores a los que tienen lubricación externa, ya que facilitan una mejor evacuación de las virutas, que son transportadas fuera de la zona de roscado. El desgaste del filo cortante se reduce, porque el efecto enfriador en la zona de corte es superior al calor generado.

3) Material del macho de roscar

La gran mayoría de los machos de roscar están construidos con acero rápido (HSS) y sólo en ciertos casos, con metal duro (carburo de tungsteno). Algunos fabricantes también los ofrecen en acero rápido al cobalto (HSSE), que les permite soportar altas temperaturas para trabajar a velocidades de corte muy elevadas, aunque son frágiles y pueden romperse. Otros comercializan machos en acero HSSE al vanadio, que proporcionan mayor resistencia a las temperaturas, al desgaste y a la ruptura.

4) Material de la pieza de trabajo

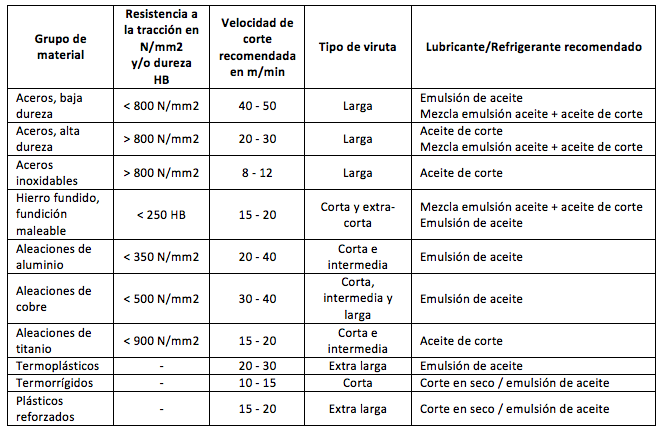

El tipo y las características del material a mecanizar, así como el tipo de viruta que genera definen muchas de las variedades existentes de machos de roscar. Los fabricantes ofrecen su selección de machos en base a la calificación de materiales dada por la norma ISO DIN 513 (que los agrupa por una letra y un color) y recomiendan velocidades de corte en función del material y su resistencia a la tracción.

Además, el tipo de viruta generada se agrupa en tres clases principales:

- Larga, típica de materiales de reducida dureza y/o alta plasticidad en general, como aceros de baja aleación, inoxidables y aluminios bajos en silicio.

- Intermedia, típica de materiales de dureza intermedia y/o contenido medio de carbono, o aceros de fácil mecanización.

- Muy corta o polvo, típica de fundiciones.

La tabla de abajo brinda una orientación sobre las velocidades recomendadas en función de algunos de los parámetros que acabamos de ver:

5) Características de la rosca a obtener

El tipo de rosca, es decir rosca métrica fina o gruesa, rosca Whitworth (BSP, BSPT), rosca americana (NC, NF, NPT, etc.) o rosca especial (trapecial, diente de sierra, etc.), así como el diámetro nominal, la profundidad, el paso (es decir, el número de hilos o filetes por unidad de longitud o la distancia entre dos perfiles contiguos) y la tolerancia a obtener son fundamentales para seleccionar el macho de roscar. Por ello, los fabricantes suelen imprimir en la herramienta la designación de la rosca, por ejemplo, M 30, R 3/4″ o M 20 x 1,5 para los propósitos de identificación.

Otro parámetro que también se suele grabar en el macho es, como vimos en el punto 2, el tamaño de la broca recomendada para realizar el primer orificio que después vamos a mecanizar con los machos para obtener la rosca deseada.

6) Tipo de orificio a obtener

Como ya señalamos en el artículo anterior, el roscado de piezas puede incluir dos tipos de orificio:

- Ciego

- Pasante

Mientras los orificios pasantes no necesitan mayor definición, los orificios ciegos son aquellos que al mecanizar la rosca extraen la viruta en la dirección contraria a la del avance, es decir, hacia las estrías del macho, y después la cortan cuando el macho se extrae del orificio.

La obtención de orificios ciegos o pasantes es una condición importantísima para determinar dos factores clave del macho de roscar:

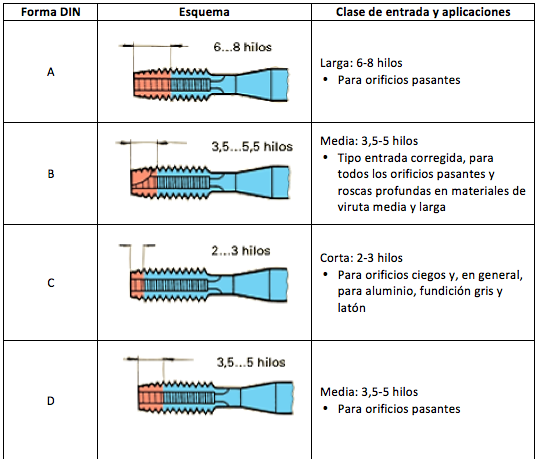

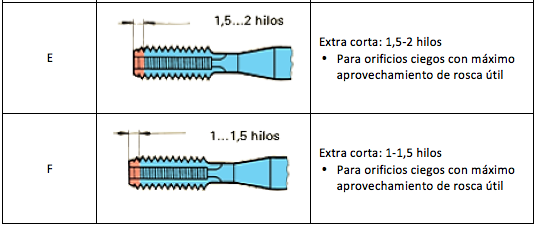

a) Tipo de punta o chaflán de entrada

El trabajo de mecanizado completo lo realizan los dientes del chaflán de entrada, y la longitud de entrada, dada por el número de hilos, se determina mediante diferentes factores opuestos. Para evitar sobrecargas, mellado prematuro y roscas demasiado grandes, el número de hilos de entrada no debe ser demasiado pequeño. Sin embargo, un corte inicial demasiado largo eleva el par de torsión y, con ello, el peligro de rotura del macho.

La tabla siguiente muestra las distintas formas y longitudes de entrada de los machos de roscar de acuerdo con la norma DIN 2197 y las aplicaciones recomendadas.

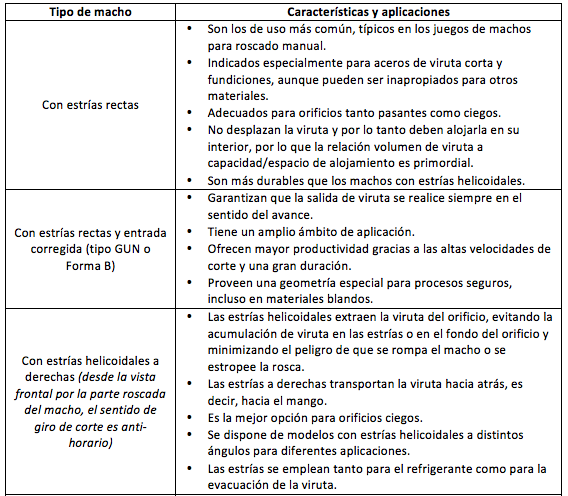

b) Geometría de la estría, canal o ranura

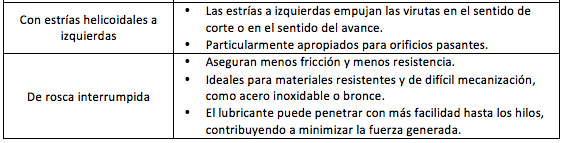

La geometría del macho de roscar (es decir, forma, número y sentido de las estrías, ángulo de corte, etc.) depende del material a mecanizar y de la aplicación. Por lo general, los machos de hasta M16 (roscas métricas ISO) o para la industria de ingeniería civil tienen 3 estrías y, a partir de este tamaño, 4 estrías o más. Por otra parte, para orificios pasantes se elige normalmente una forma de estría recta, mientras que para los orificios ciegos se prefieren formas de estría helicoidal a derechas.

La tabla que sigue muestra las geometrías de machos de roscar más usadas (hay muchas más) así como sus características y aplicaciones principales.

A modo de aplicación práctica de todo lo que acabamos de detallar, el video que sigue nos muestra una manera sencilla de efectuar el roscado manual de un orificio ciego con un juego de tres machos de roscar, tal como se describió en el artículo anterior.

0 Comentarios

Pingback: ¿Cómo se Fabrica un Cortatubos? | De Máquinas y Herramientas

Pingback: Machos de roscar Shark | De Máquinas y Herramientas

Pingback: Medidas de seguridad Taladro | De Máquinas y Herramientas

Pingback: Juego de llaves de carraca | De Máquinas y Herramientas