Todo principiante (o incluso algún experimentado) que trabaja en instalaciones de gas y plomería, o en un taller de reparación de cualquier tipo de vehículo o máquina industrial, o en otra actividad donde el manejo de roscas es una tarea frecuente, puede encontrar intimidante el proceso de medirlas e identificarlas cuando la tarea así lo requiere.

El caso típico que siempre se presenta es reemplazar un perno o tornillo defectuoso o extraviado, o instalar un caño sin tener idea de las roscas involucradas. ¿Cuál es el diámetro? ¿Existe una herramienta específica para determinar el paso? ¿Se trata de paso grueso o fino? ¿Cómo debe medirse la longitud de un perno? ¿Y cuál es su grado?

Todos estos interrogantes que, de hecho, parecen engorrosos de dilucidar si no tenemos a mano un modelo idéntico para llevar a la ferretería, pueden resolverse fácilmente porque responden a un sistema de identificación.

Por eso ahora vamos a explicar detalladamente cómo proceder para la sencilla medición e identificación de una rosca usando herramientas de medición convencionales. Esta metodología puede seguirse tanto para elementos de sujeción/tornillería roscados (pernos, tornillos, tuercas, espárragos, etc.) como para roscas de tubos. Sin embargo, dado que existen algunas diferencias entre unos y otros, los describiremos por separado.

Consideraciones sobre roscas de tubos y conectores

Si reparamos una tubería sin saber cómo identificar el tipo de rosca de un conector de tubo nos veremos en problemas. La instalación del tipo equivocado de conector puede arruinar la rosca o provocar desde una minúscula filtración de agua hasta una considerable pérdida de gas, con el riesgo que esto supone. Por ello es imprescindible asegurarnos de identificar adecuadamente las roscas con las que estamos tratando, y a tal fin es conveniente seguir una metodología simple.

En primer lugar, recordemos los tipos principales de roscas para tuberías:

- Unificada: UNC y UNF

- Americana: NPT

- Británica: BSPP y BSPT

- Métrica

Ahora veamos la metodología a seguir para medirlas e identificarlas.

1 – Determinar si la rosca es macho o hembra

Esta comprobación es visual. Cualquier pieza roscada macho tiene una rosca externa, mientras que una pieza roscada hembra tiene una rosca interna. No obstante, hay muchas conexiones y codos que incluyen ambos tipos de roscas. La figura de abajo representa un ejemplo de cada uno.

Rosca macho / Rosca hembra

2 – Determinar si la rosca es cilíndrica o cónica

Recordemos también que las roscas cilíndricas son UNC/UNF, BSPP y métrica, mientras que las cónicas son NPT y BSPT, aunque ocasionalmente puede haber roscas métricas cónicas.

La comprobación del diseño de la rosca también es visual. Sin embargo, para evitar cualquier ambigüedad, se aconseja corroborarlo midiendo el diámetro externo de la rosca con una herramienta de medición. En este caso, la herramienta más adecuada es un calibre y el procedimiento correcto a seguir es el siguiente.

- Si se trata de una rosca macho, usamos las mordazas inferiores del calibre para medir el diámetro externo, entre crestas, del primero (más cercano a nosotros), cuarto y último hilo de rosca.

- Si se trata de una rosca hembra, usamos las mordazas superiores del calibre para medir el diámetro interno, entre crestas, del primero, cuarto y último hilo de rosca.

Medición de rosca cilíndrica / rosca cónica

Resultados:

Resultado de la medición de roscas

3 – Medir el diámetro de la rosca

De manera similar al caso anterior, usamos el calibre para medir el diámetro externo de una rosca macho o el diámetro interno de una rosca hembra, teniendo en cuenta el siguiente detalle:

- Si la rosca es cilíndrica, medimos cualquier hilo de cresta a cresta.

- Si la rosca es cónica, medimos el cuarto o quinto hilo de cresta a cresta.

En este caso, es común que el diámetro medido no sea exactamente igual al tamaño nominal que figura en listas para una rosca dada, sino que varíe en unas pocas milésimas. La razón es que todo se fabrica dentro de una cierta tolerancia determinada por los procesos industriales o de fabricación. Las roscas de alta calidad tendrán tolerancias mucho más estrechas, pero siempre habrá una diferencia entre la medición tabulada y la real.

4 – Medir el paso de la rosca

Esta medición nos dará el número de hilos por pulgada en las roscas UNC, UNF, NPT, BSPP y BSPT, y la distancia en milímetros entre dos crestas consecutivas en las roscas métricas.

Hay varias maneras de medir el paso de una rosca, aunque en el caso de las roscas para tubos la más conveniente es mediante el uso de una galga o peine para roscas (no confundir “peine” con la herramienta de corte que se usa en las roscadoras de tubos).

La galga para roscas es una herramienta de medición muy sencilla y económica, apta para medir roscas tanto externas como internas. Está construida generalmente en metal y, como vemos en la figura de abajo, presenta una serie de láminas que se abren en abanico. Cada lámina lleva impreso un número y en su extremo presenta una serie de proyecciones similares a dientes de sierra.

Galga para medir roscas

Para usar esta galga simplemente apoyamos sucesivamente cada lámina contra los hilos de la rosca hasta encontrar la que coincida perfectamente en los hilos sin presentar holguras (ver figura de abajo) y seguidamente leemos el número en esa lámina. Ese será el paso de la rosca que, si se trata de una galga métrica nos informará el valor del paso en milímetros, y si es una galga que responde al sistema imperial nos informará el paso en hilos por pulgada.

Utilización de una galga para medir roscas

La mayoría de las galgas parecen muy similares, pero hay un par de diferencias importantes que deben tenerse en cuenta antes de adquirir la que deseamos.

- En primer lugar, hay que prestar especial atención al sistema de medida usado en la galga. Los sistemas más comunes son el métrico y el imperial. Muchas galgas de calidad incluyen ambos, lo que facilita encontrar el paso correcto cuando se trabaja con roscas que responden a uno u otro sistema, cubriendo, comúnmente, medidas de paso entre 0,25 y 6,00 mm (rosca métrica), y entre 4 y 62 hilos por pulgada (roscas UNC, UNF, NPT, BSPP y BSPT).

- Seguidamente debemos considerar el número de tamaños que incluye la galga. Hay modelos que ofrecen unos pocos tamaños y otros que cuentan con casi todos los pasos de rosca existentes. La desventaja en la elección de estos últimos es que a menudo son grandes y pesados. Si no obstante esta es nuestra preferencia, elijamos un modelo que pueda plegarse (como un cortaplumas), de manera de no ocupar tanto espacio en nuestra caja de herramientas.

5 – Identificar la rosca

Ahora solo queda reunir la información de las mediciones anteriores y con esos datos identificar correctamente la rosca o conexión de tubería.

En la tabla que sigue vemos un resumen de todo el proceso y ejemplos de cómo definir la rosca que acabamos de medir.

Identificación de una rosca

Consideraciones sobre elementos de sujeción/tornillería roscados

Aunque muchas veces los términos perno y tornillo se usan indistintamente, es una regla general del entorno mecánico/industrial denominar perno a un elemento de sujeción que se usa conjuntamente con una tuerca, y llamar tornillo a un elemento de sujeción que se introduce en un objeto roscado e inmóvil, por ejemplo, un bloque de cilindros. Por su parte, lo que se conoce como bulón, es nada más que un perno de mayor tamaño. Sea uno u otro, el procedimiento a seguir para identificar la rosca de todos estos elementos es el mismo y bastante similar al que acabamos de ver.

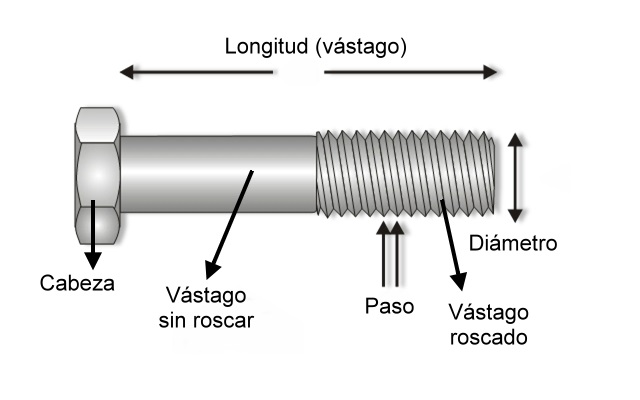

Como ejemplo típico elijamos un perno y conozcamos sus partes principales.

Partes de un Perno

Básicamente un perno se puede describir por el diámetro, el paso de rosca y la longitud de la rosca.

La notación para esto es:

diámetro – paso x longitud

Si se trata de un perno de dimensiones métricas, las medidas de diámetro, paso y longitud son en milímetros y siguen a la letra “M”. Si se trata de un perno de dimensiones imperiales las medidas son en pulgadas.

Es decir que, por ejemplo,

M8 – 1,25 x 30

describe un perno o tornillo métrico de 30 mm de largo, con un diámetro de 8 mm y un paso de 1,25 mm.

De la misma manera:

3/8 – 24 x 2 1/2

describe un perno o tornillo de 2 1/2″ de largo, con un diámetro de 3/8″ y un paso de 24 hilos por pulgada.

Es importante comprender estas diferencias que los mecánicos conocen muy bien, porque es muy común el trabajo en ciertos vehículos o camiones que, por incluir autopartes de diversos orígenes, usan tornillería mixta, por ejemplo, la tornillería del motor es métrica y la de la suspensión es imperial.

Los dos sistemas que regulan la clasificación de la tornillería en general son, por lo tanto:

- Sistema métrico de paso fino y grueso

- Sistema unificado de paso fino (UNF) y grueso (UNC)

Veamos entonces cuál es la metodología a seguir para identificar correctamente estos elementos.

1 – Medir el diámetro de perno o tornillo

Puesto que un perno o un tornillo tienen rosca externa cilíndrica, medimos su diámetro de la misma manera que se procede para una rosca macho de tubos. Es decir, usamos las mordazas inferiores de un calibre para tomar la distancia entre crestas de cualquier hilo. Si se trata de una tuerca, procedemos exactamente como describimos para una rosca hembra de tubos, es decir, usamos las mordazas superiores de un calibre para tomar la distancia entre crestas de cualquier hilo.

Una vez más, sin embargo, debemos tener en cuenta varios aspectos.

- Los elementos de tornillería también tienen tolerancias, lo que significa que, por ejemplo, un perno de 5/8″ que adquirimos en la ferretería probablemente no medirá exactamente 5/8″ en su rosca, sino que habrá una cierta variación pequeña que, para un perno barato, puede ser demasiado.

- El diámetro cambia frecuentemente a lo largo de la longitud del perno. Los hilos de la punta son más estrechos para ir abriendo camino a medida que se atornilla, mientras que el resto de los hilos son generalmente un poco menores que el diámetro indicado. Si el tornillo no es totalmente roscado, la parte sin roscar es la más gruesa.

- Si el perno está recubierto, generalmente como protección contra la corrosión, este recubrimiento también se suma al diámetro. En realidad, no representa una gran diferencia, pero a veces, dependiendo de la calidad del recubrimiento, podemos encontrar ciertas rebabas que alteran el diámetro medido.

Por ejemplo, un perno galvanizado de excelente calidad de 5/8″ (0,625”) puede presentar las siguientes medidas:

- Diámetro del primer hilo (punta): 0,555″

- Diámetro del vástago roscado: 0,619″

- Diámetro del vástago sin roscar: 0,621″

Es decir, podemos encontrar variaciones entre el 1 y 12% con respecto al valor declarado del diámetro, aunque todas las medidas obtenidas están comprendidas dentro de la tolerancia.

2 – Medir el paso de rosca

Como indicamos anteriormente, las roscas de tornillos, pernos y demás elementos de sujeción roscados presentan dos tipos de paso: fino y grueso.

- El paso grueso, normalmente conocido como rosca gruesa, es el paso con el menor número de hilos.

- El paso fino, o rosca fina, tiene un mayor número de hilos.

Es decir que podemos adquirir un perno de 3/4″ en paso fino y grueso, o podemos adquirir un perno de 5 mm, en paso fino y grueso.

En virtud de la clasificación unificada para medidas imperiales, cualquier perno de rosca gruesa de 3/8″, tiene paso 16, mientras que cualquier tornillo de rosca fina de 3/8″, tiene paso 24. Esto quiere decir que, por ejemplo, si debemos comprar un perno de 3/8″, podemos conseguirlo en rosca gruesa (UNC, 3/8″ paso 16) o rosca fina (UNF, 3/8″ paso 24).

La manera más precisa de medir el paso de un perno, tornillo o tuerca es con la galga para roscas, tal como indicamos en el caso de las roscas para tubos.

Medición de paso de tornillos, pernos o tuercas

Si no tenemos la galga, podemos recurrir a dos métodos alternativos:

- Usar otro perno: si disponemos de otro perno o tornillo y conocemos su diámetro y paso, podemos colocarlo encima del perno de diámetro desconocido y comprobar si encajan perfectamente. En ese caso, ambos tienen el mismo paso.

- Usar una tuerca: si disponemos de una tuerca y conocemos su diámetro y paso, podemos tratar de enroscarla en el perno. No obstante, esto no siempre funciona, porque el perno puede tener los hilos dañados, por lo que la tuerca no podrá enroscarse.

3 – Medir la longitud

La longitud de un perno es la distancia entre la parte inferior de la cabeza y el extremo de los hilos, es decir que no incluye la cabeza, sino solamente el vástago roscado y sin roscar.

Para medirlo usamos las mordazas superiores de un calibre, tal como indica la figura, o en su defecto podemos usar una regla graduada de buena calidad.

Medición de longitud de un perno

Al igual que ocurre con la medida del diámetro, algunos pernos son un poco cortos con respecto a su longitud declarada y esto se debe al margen de tolerancia.

4 – Identificar el elemento roscado

Cuando determinamos los tres parámetros anteriores, ya podemos identificar el tornillo, perno, etc., siguiendo el siguiente orden:

diámetro x paso – longitud

Como indicamos más arriba, si responde al sistema métrico, las medidas serán en milímetros y se antepone una “M”. Si es del sistema imperial, las medidas son en fracción de pulgada, el paso es en hilos por pulgada y pueden anteponerse las letras UNC o UNF, dependiendo si es de paso grueso o fino, respectivamente.

Veamos un ejemplo de cada caso.

Identificación de elementos de roscado

Consideración adicional

5 – Comprobar el grado

Los elementos de tornillería usados para sujetar piezas de automóviles deben ser más robustos que los de propósito general usados en aplicaciones domésticas, por lo que, dependiendo del sistema al que respondan, se clasifican por uno o dos parámetros propios del acero con el que están fabricados:

- Resistencia a la tracción (RT): es la cantidad máxima de fuerza de estiramiento que puede aplicarse a un perno antes de que este ya no retorne a su longitud original después de liberar la presión. Se usa para clasificar tornillería que responde al sistema imperial UNC/UNF y al sistema métrico.

- Límite de elasticidad (LE): es la cantidad de fuerza de estiramiento necesaria para romper el perno. Se usa para clasificar tornillería que responde al sistema métrico.

Para comprobar el grado de un elemento de tornillería debemos observar las marcas que lleva en la cabeza, si se trata de pernos o tornillos, o en la cara, si se trata de una tuerca. Las marcas en los elementos roscados del sistema imperial se componen de rayas, mientras que las de los elementos del sistema métrico se componen de dos números separados por un punto. El número que aparece delante del punto es la décima parte de la resistencia a la tracción y se mide en kg/mm2 (dureza Rockwell). El número después del punto decimal es la décima parte del porcentaje de la resistencia a la tracción con respecto al límite de elasticidad.

Por ejemplo, si el número es «10.9», significa que el elemento en cuestión:

- Puede soportar 100 kg de fuerza por milímetro cuadrado (es decir, su dureza Rockwell es de 100 kg/mm2) y todavía volver a su longitud original.

- Su resistencia a la tracción es 90 % del límite de elasticidad.

Por lo tanto, dependiendo si responden al sistema UNC/UNF o métrico, el grado y el uso recomendado se identifican tal como indica la siguiente tabla.

Comprobación de grado – pernos tornillos y tuercas

40 Comentarios

Pingback: Mesa para soldadura | De Máquinas y Herramientas

Pingback: Qué son las llaves ajustables | De Máquinas y Herramientas

Pingback: ¿Qué cuidados y recomendaciones de seguridad hay que seguir para el uso de la caladora? | De Máquinas y Herramientas

Pingback: Cómo elegir una pinza | De Máquinas y Herramientas

Pingback: Qué es un taladro | De Máquinas y Herramientas

Pingback: Accesorios para taladros | De Máquinas y Herramientas

Pingback: Tipos Herramientas Neumáticas | De Máquinas y Herramientas

jesus gallardo

Muy bien explicado. Los felicito. Muchas gracias.

demaquinasyherramientas6

Gracias Jesús, un abrazo!

J.Enrique Abrego

Como se especifica la longuitud roscada de un tornilo por ejemplo M4 x 0.7 x 30 como saber que longuitud roscada trae o si es «todo rosca» gracias de antemano muy bien explicado todo lo demas

Benigno

La ultima cifra (30) se refiere a la longitud del perno o tornillo ,los pernos pueden venir en todo rosca o el extremo opuesto a la cabeza con rosca.

Pingback: Comprar Atornillador Destornillador | De Máquinas y Herramientas

Pingback: ¿Cómo elegir una llave de impacto neumática de acuerdo al trabajo a realizar? | De Máquinas y Herramientas

Miguel Angel Reyes

Excelente forma de explicar,muy completo los felicito,gracias!

Julio Gonzalez

Buena explicación. Me ha salvado la vida porque necesito un tornillo muy especial y no sabía ni por donde empezar para definirlo.

Pingback: Elegir una Hoja de Sierra | De Máquinas y Herramientas

Pingback: Taladros ¿Cómo elegirlo? | De Máquinas y Herramientas

Pingback: Juego de llaves de carraca | De Máquinas y Herramientas

juan

Muy completo gracias.

demaquinasyherramientas6

A vos Juan por seguir DeMáquinas! Un abrazo!

Juan Rodriguez

Excelente artículo, muy completo. Muchas gracias.

demaquinasyherramientas

Gracias Juan!

demaquinasyherramientas

Hola Juan, que bueno que te gustó! Adelante a seguir que hay mucho más para aprender. Saludos!

mario diaz

muy buena explicacion gracias

demaquinasyherramientas7

Hola Mario, gracias a vos.

Qué bueno que te gustó!

Fabian

SE puede descargar este interesante articulo

demaquinasyherramientas

Hola Fabián, gracias por escribirnos, sí, puede descargarlo! Saludos.

Vicente Nario

Muy buen material, bien explicado y detallado, gracias por compartirlo

demaquinasyherramientas7

Hola Vicente, nos alegramos que te haya gustado. Te invitamos a que continúes leyendo otros artículos también muy interesantes. Saludos!

Pingback: Cómo funcionan los micrómetros | De Máquinas y Herramientas

jeferson

buen dia, gracias por la informacion, tengo una duda, que indica que un tornillo tengas mayor o menor paso, es mas preciso o mas hay que dar mas vueltas para enroscar? gracias

Pingback: Llave de impacto a batería: usos y aplicaciones | De Máquinas y Herramientas

Juan Medero

Muchas gracias amigos de «De máquinas y Herramientas». Estuve buscando información en la red sobre el tema y hay bastanet y muy variada, epro este documento me pareció el más didactico y claro. Felicitaciones por difundir información que hace que todos sepamos un poco más del tema.

Juan Medero

Muchas gracias amigos de «De máquinas y Herramientas». Estuve buscando información en la red sobre el tema y hay bastante y muy variada, epro este documento me pareció el más didactico y claro. Felicitaciones por difundir información que hace que todos sepamos un poco más del tema.

Pingback: Cinta Adhesiva tipos y aplicaciones | De Máquinas y Herramientas

Pingback: ¿Cómo elegir un arco tronzador de acuerdo al trabajo a realizar? | De Máquinas y Herramientas

Pingback: Introducción a los arcos tronzadores | De Máquinas y Herramientas

Pingback: Qué son las alisadoras de pared y cómo funcionan | De Máquinas y Herramientas

Pingback: Herramientas Inalámbricas: ¿Cómo saber cuánto rinde una batería? | De Máquinas y Herramientas

Jose María

Hola,

Me gustaría saber cómo se designa una rosca con un diámetro exterior NO estándar con un paso de 2.5

Espero me puedan ayudar.

Gracias, les felicito por el artículo.

Renan

Con un pie de rey como puedo medie una rosca npt

Pingback: ¿Cómo saber cuál es el torque adecuado para trabajar con distintos tipos de tornillos y maderas? | De Máquinas y Herramientas

King Tony

Informacion muy practica y muy bien estructurada.

demaquinasyherramientas6

Gracias!

Pingback: Tipos de roscas- Clasificación | De Máquinas y Herramientas

CONSTANTINO

HE TRABAJADO SIEMPRE CON MUCHA TORNILLERIA, PERO HASTA HOY HE SABIDO LAS ESPECIFICACIONES GRACIAS POR ABRIR ESTE ESPACIO.

demaquinasyherramientas6

A vos por pertenecer a la comunidad de Demáquinas! 🙂 Abrazo!

Pingback: Tijeras de seguridad: qué son y cómo elegirlas | De Máquinas y Herramientas

Pingback: 130 años de “La Mano de Hierro”: Bahco y un evento donde historia y pasión, fueron protagonistas | De Máquinas y Herramientas

Pingback: Historia llave de caño bahco | De Máquinas y Herramientas

Pingback: Cortar drywall: ¿Qué herramientas de corte se necesitan? | De Máquinas y Herramientas

Pingback: Introducción a la plomada | De Máquinas y Herramientas

Pingback: ᐈ Qué es una máquina mecánica 【TIPOS Y EJEMPLOS】

Victor C

Esto aplica para tornillos estructurales cubiertos por la norma astm a325 y astm a490?

Nelson

Hola tengo muchos machs para hacer rosca y no se notan las medidas.

Como los identifico ???

Se puede con un calibre ???

Fernando

Muchísimas gracias, muy interesante y explicativo. Soy traductor y me ha venido de perlas.

Miguel Eduardo

Muy util tu informacion, y,muy interesante.

Armando

Excelente explicación, nos hace comprender lo que la mayoría ignora como yo mismo, sin embargo desde ahora entiendo las diferencias entre las distintas variedades de tornillos y tuercas con que nos encontramos en muchos momentos, e igualmente la calidad de los mismos. Gracias por informar, es un acto altruista que se debe valorar por esa enseñanza.

Pingback: DADOS DE IMPACTO TRUPER

Manuel Montilla

Saludos. En una parte del artículo mencionan que «el número 10.9 significa que el elemento en cuestión puede soportar 100 kg de fuerza por milímetro cuadrado (es decir, su dureza Rockwell es de 100 kg/mm2) y todavía volver a su longitud original». Cuando hablan de que puede soportar 100 kg de fuerza por milímetro cuadrado y todavía volver a su longitud original hablan de un ensayo de tracción, que es totalmente distinto al ensayo de dureza Rockwell, que mide la resistencia de un material a ser penetrado. Ojo con eso.

Francisco

No acabo de entender cómo se miden las roscas. Si yo con un calibre mido el diámetro de una rosca macho (apoyando en las crestas), no va a ser el mismo valor que si mido un diámetro interno de la tuerca, ya que al introducir el macho en la tuerca las crestas del macho quedarán más al exterior que donde se apoya el calibre al medir la rosca interior de la tuerca. No sé si se entiende.

Fabian

Muy bueno el mejor que encontré….como hago para descargar

JAVIER FLORES ESCALANTE

Me parece que están cruzadas la información respecto a la residencia a ala tracción y el limite elástico

Antonio

Buenos días. Tengo que comprar patas para roscar en un somier. He probado las estándar, métrica 10 y no sirven. No se si podré introducir en el hueco las galgas actuales del mercado para hacer la medición. ¿Hay algún modelo más estrecho que el resto?. Gracias

Gerardo cruz

podrán apoyarme necesito unos tornillos pero no se lo que significa la nomenclatura que traen en la cabeza F593D 1HE. SON DE 3/4 x 4″.

Están instalados en un quemador elevado.

Mi correo es: gerardocruzh@outlook.com

Federico Márquez

Hola,

Tengo una descripción de un tornillo que es: – M6x38/12(Ø11)

M6 está claro.

x38 creo que es el largo.

12 ???

Ø11 es el diámetro de qué??

Un saludo.

Juan

sencillamente espectacular, clarísimo y super util

David Velásquez

Excelente explicación