Los orígenes del cincel se remontan a las épocas del hombre primitivo, que utilizaba burdas herramientas manuales construidas en piedra. Posteriormente, con la llegada de la era de los metales, los cinceles evolucionaron en piezas de cobre, bronce u oro y una vez que se descubrió el hierro fueron construidos con este material.

La historia registra aplicaciones del cincel en el labrado de la piedra, el hueso, el cuero y otro material animal rígido, la madera y el metal. Sin embargo, los materiales usados hasta entonces en los cinceles eran maleables y por lo tanto no poseían la dureza requerida para realizar el trabajo sin deformarse. Recién cuando comenzó a usarse el hierro forjado, en el advenimiento de la Era Cristiana, el cincel adquirió la robustez necesaria hasta evolucionar en las herramientas de hoy, construidas principalmente en acero templado, un material mucho más duro e indeformable.

El cincel se usa únicamente en frío con la ayuda de una herramienta de soporte como un martillo o una maza y sus funciones generales son dos:

a. Dividir un material

b. Extraer virutas de un material

En base a estas dos funciones, se desprende una diversidad de aplicaciones, que van, entre otras, de la apertura de orificios y canaletas en paredes y la rotura de cemento y hormigón al corte de ranuras, perfilado, desbastado, cepillado, acanalado, tallado y acabado de piezas. Por lo tanto, el uso del cincel se extiende a una multiplicidad de áreas, desde la construcción hasta la orfebrería, y la forma de la herramienta varía de acuerdo con esas aplicaciones.

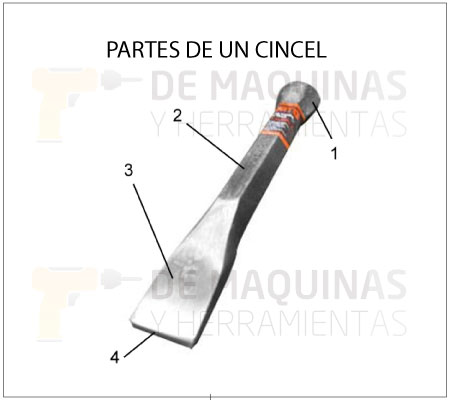

Sin embargo, aunque existe una variedad de modelos, básicamente un cincel consta de cuatro partes:

1. La cabeza, que es el extremo que recibe el impacto de la herramienta de soporte.

2. El mango, vástago o cuerpo, por donde se propaga ese impacto.

3. La cuña, formada por las partes laterales donde se encuentran las áreas de corte.

4. La arista de corte, que entrega el impacto a la pieza de trabajo.

Así, dependiendo de la aplicación, el diseño del cincel puede ser en forma de barra, de sección rectangular, hexagonal, cuadrada o redonda, con filo en un extremo y biselado en el extremo opuesto. Los materiales que se pueden trabajar con un cincel abarcan mampostería, piedra, mármol, granito, metal y también madera, aunque los cinceles para madera se conocen como formones o escoplos y, por lo tanto, no los abordaremos en este artículo.

Funcionamiento del cincel y elección del tipo adecuado

La diversidad de modelos de cincel plantea el interrogante de qué herramienta elegir de acuerdo a la aplicación y el material empleado. Por ello, las características de las partes descritas en la figura de arriba cobran gran importancia a la hora de la decisión.

Por empezar, el mango del cincel debe ser lo suficientemente largo como para sostenerlo con la mano. Si no fuera así, la cabeza de la herramienta quedaría apenas por encima de la mano, pudiendo causar lesiones. Los cinceles demasiado largos tienden a flexionarse, son difíciles de maniobrar y se parten fácilmente, por ello es importante buscar un equilibrio en las dimensiones del mango.

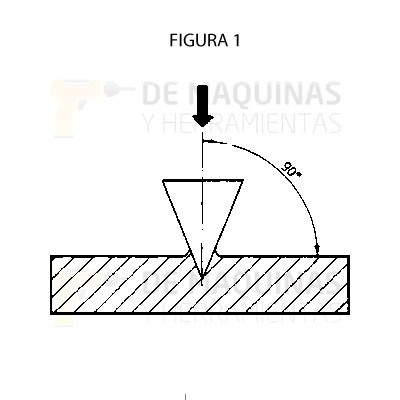

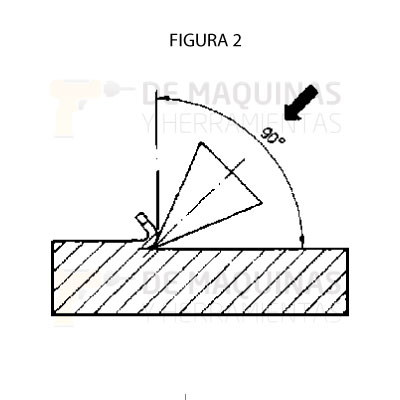

La aplicación que vamos a dar al cincel está relacionada con la posición en que utilizaremos la herramienta. Si ésta se mantiene en un ángulo de 90 grados con respecto a la superficie de la pieza de trabajo, el cincel cumple la función de separación de la pieza en dos mitades (Figura 1). Si se mantiene en un ángulo menor a 90 grados, entonces cumple la función de extracción de viruta (Figura 2).

El tamaño de la herramienta de soporte que golpea el cincel y la velocidad a la que la misma golpea determinan la energía de movimiento que efectúa el trabajo de separación. Es importante, por lo tanto, que exista una proporción entre la masa del cincel y la masa de la herramienta de soporte y lo ideal es que esta última sea por lo menos el doble de la del cincel.

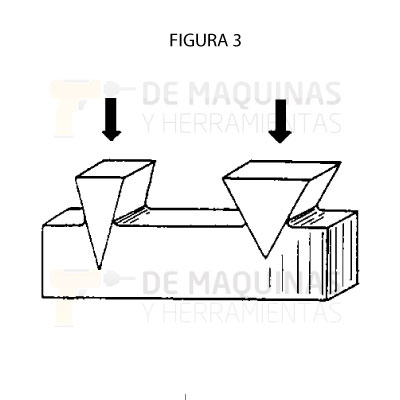

A su vez, las áreas de corte formadas por la cuña de un cincel son las que determinan el ángulo de corte o filo, el cual es decisivo para el efecto de separación de la herramienta. Así, cuanto más pequeño sea el ángulo de corte, la herramienta tendrá mayor penetración y efecto de separación en la pieza de trabajo, mientras que los ángulos de corte grandes tendrán un efecto de separación pequeño, tal como muestra la Figura 3.

La dureza del material también debe tenerse en cuenta en la selección del cincel adecuado para efectuar la separación. Así, por ejemplo, si se trabaja con metales, los materiales blandos, como el aluminio, necesitarán un cincel con ángulo de corte pequeño, mientras que los materiales duros, como el acero, requerirán una herramienta con un ángulo de corte más grande.

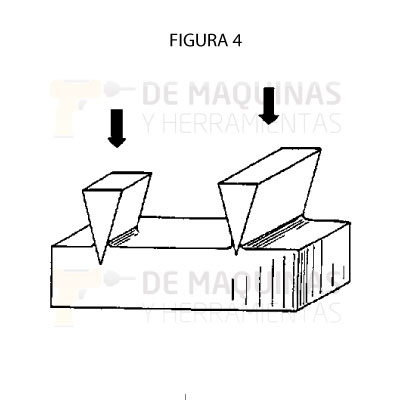

Finalmente, ¿qué longitud debe tener la arista de corte adecuada? Esto dependerá del espesor de la pieza de trabajo. Si tenemos secciones de gran espesor, conviene elegir un cincel con arista de corte pequeña, ya que posee mejor penetración (Figura 4). Si por el contrario debemos seccionar, por ejemplo, láminas delgadas, un cincel con arista de corte larga nos ahorrará gran cantidad de tiempo.

Tipos de cinceles

El cincel más común es el que tiene el extremo plano y liso, como el de la Figura 1, usado extensamente en aplicaciones tanto en mampostería como en metal. Si la arista de corte es sumamente delgada y filosa, la herramienta recibe el nombre de cortafrío o cortafierros y se utiliza particularmente para abrir pequeños orificios, así como cortar ladrillos y baldosas.

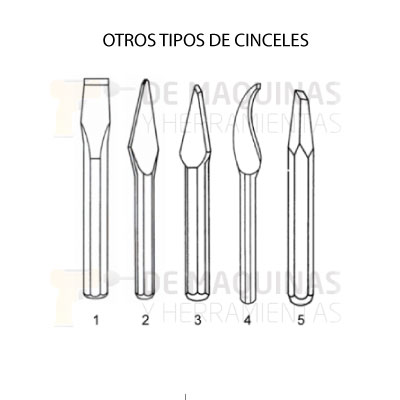

Para las piezas mecánicas en particular se emplean otros tipos de cincel, por ejemplo:

1. Cortafrío o cortafierros: para cincelar superficies planas y cortar láminas y varillas delgadas.

2. Cincel de punta aguda: para el ranurado en láminas delgadas y hacer pequeñas ranuras chaveteras y muescas.

3. Cincel de punta redonda: para iniciar agujeros a taladrar o tallar acanaladuras y surcos.

4. Cincel para ranuras de engrase: empleado para hacer canales de lubricación en cojinetes y ranuras pequeñas.

5. Cincel de punta de diamante: para cortar ranuras en “V” y cincelar rincones.

En los trabajos en orfebrería y joyería se emplean cinceles más especializados, como por ejemplo:

Cincel para repujado: otorga un relieve a las distintas partes del diseño, creando un efecto tridimensional.

Cincel plano: de punta plana y lisa, permite aplanar las superficies para distinguirlas de aquellas con relieve. Las puntas texturadas, en lugar de lisas, dan lugar a los cinceles conocidos como fondos.

Cincel trazador: permite perfilar las partes principales de un diseño por medio de una fina incisión a lo largo del dibujo sobre el metal.

Cincel abridor: ensancha el perfil realizado por el cincel trazador.

Cincel texturado: se utiliza para el acabado final para otorgar mayor naturalidad o efectos a las diferentes formas del diseño.

Precauciones para el manejo de cinceles

El cincel debe manejarse con sumo cuidado, procurando que la herramienta de soporte (martillo o maza) no resbale por el extremo del cincel y lesione la mano del operador. Las manos y la cara deberán protegerse con guantes y gafas de seguridad para amortiguar los golpes y el impacto de partículas. De ser necesario, se colocará una protección anular de esponja de goma sobre la cabeza del cincel.

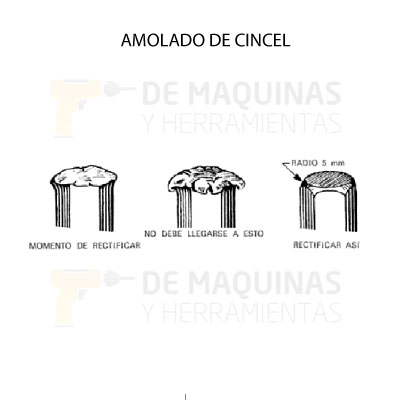

Debe tenerse en cuenta que el martilleo repetido termina por aplanar la cabeza del cincel, la cual adquiere una forma de hongo. Cuando ello ocurra, un amolado devolverá a la herramienta su forma original, como lo muestra la siguiente imagen. Es muy peligroso utilizar cinceles con la cabeza aplanada a causa de las proyecciones de partículas metálicas que pueden producirse con la fuerza de una bala.

Martillos cinceladores

El avance de la tecnología ha puesto a disposición toda una gama de cinceles para albañilería y mampostería que cambia el concepto que tenemos del uso tradicional de esta herramienta. Los martillos cinceladores son máquinas eléctricas similares a un rotomartillo, capaces de admitir una variedad de cinceles construidos en acero SDS, de diversas formas de cuña diseñadas para cada necesidad en particular, como se muestra continuación:

1. Cincel para cemento: para eliminar y limpiar juntas en mampostería y cemento

2. Cincel para azulejos: para levantar o quitar baldosas

3. Cincel de aletas: para escoplear y practicar canales y ranuras con límite de profundidad

4. Cincel dentado: para sanear mampostería y juntas

5. Cincel de metal duro para juntas: para eliminar y limpiar juntas y mampostería, con una vida útil extralarga

6. Cincel hueco: para practicar canales pequeños en mampostería y hormigón

7. Cincel acanalado: para escoplear y practicar ranuras y canales

8. Cincel pala: para la demolición de grandes cantidades de material

9. Cincel plano: para el corte selectivo y todos los trabajos de cincelado, demolición y apertura de brechas

10 y 11. Cincel puntero: para el tendido de conductos y todos los trabajos de cincelado, demolición y apertura de brechas.

El siguiente video muestra una de las múltiples aplicaciones de este tipo de herramienta.

6 Comentarios

francisco

Buenas tardes,muy buena informacion. Recientemente hubo un accidente que ocurrio a un compañero de trabajo, usando un cincel para colocar una chumacera en una flecha. Se proyecta una particula del cincel a su pierna…

Como saber que el cincel ya no debe usarse? cual cincel debo usar para esa actividad? y en que posicion?

alexandra alcocer

saludos, quiero saber si comercializan cincel con mango desmontable con dos tipos de cuña.

espero pronta respuesta

Pingback: Cúter de seguridad | De Máquinas y Herramientas

Pingback: Cinceles para Torneado | De Máquinas y Herramientas

gustavo estupiñan

excelente informacion,la empleo oara socializarla con mis estudiantes,gracias

lauro freire

me parece muy buena esta informacion ,y me gustaria un articulo sobre el fraguado de los metales y sus tratamientos termicos, gracias.

demaquinasyherramientas

Lauro, gracias por su comentario. Consideraremos el desarrollo de la temática de fraguado para próximos artículo técnicos. Cordiales saludos.

Arnoldo Saavedra Lopez

Excelente información, yo me compre uno para uso doméstico, y lo estaba utilizando mal.

con esta información mejoraré el uso y la vida útil del mismo..

Pingback: Tipos de Cinceles | De Máquinas y Herramientas

Pingback: Demoledor – parte II – ¿Cómo elegir el más conveniente? Tips y recomendaciones | De Máquinas y Herramientas

Pingback: Acanaladora: introducción para conocerla bien y saber cómo utilizarla | De Máquinas y Herramientas

Pingback: Demoledor función y aplicación | De Máquinas y Herramientas

Pingback: Desafío Demoledor Tool Test | De Máquinas y Herramientas

Pingback: Qué es un taladro | De Máquinas y Herramientas

Pingback: Tipos de limas | De Máquinas y Herramientas

Pingback: Qué tener en cuenta para perforar agujeros en materiales duros | De Máquinas y Herramientas