Los discos diamantados brindan una de las maneras más rápidas, limpias y precisas de cortar una amplia gama de materiales usados para el revestimiento de superficies.

Sin embargo, al igual que un experto chef que requiere de un surtido de cuchillos para preparar las especialidades más variadas, no se puede confiar en un solo tipo de disco diamantado para efectuar correctamente todas las tareas de corte, ni siquiera para realizar la misma tarea en materiales diferentes. Por ello, cuando los discos se seleccionan y usan correctamente, proporcionan una larga vida útil, una buena velocidad de corte y una excelente relación calidad-precio. Por el contrario, cuando se selecciona un tipo incorrecto de disco o si se somete a un uso indebido, el usuario puede verse perjudicado por el rápido desgaste del disco y la consabida pérdida de dinero.

Entonces, ¿cómo elegir el disco diamantado perfecto para el trabajo a realizar? Para lograr un rendimiento de corte óptimo y acorde con nuestra inversión, analicemos en detalle los siguientes 6 consejos a tener en cuenta antes de efectuar una compra.

1. Conozcamos lo básico de los discos diamantados

Aprender qué es y cómo funciona un disco diamantado nos ayudará a elegir sin titubeos aquel que tenga las características y calidad de corte adecuadas para nuestras necesidades. Este artículo presenta información acerca de la composición, fabricación y particularidades de un disco diamantado.

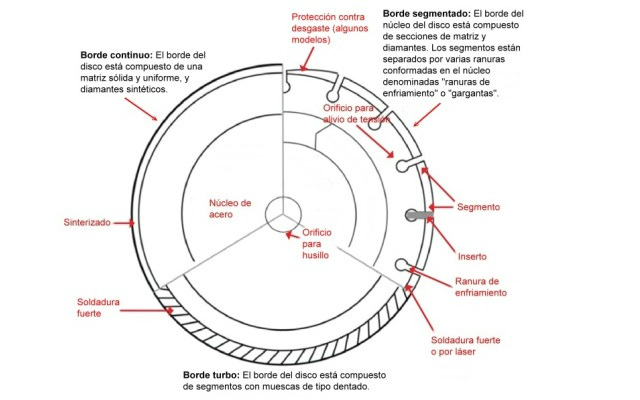

Resumamos gráficamente en la siguiente figura los conceptos vertidos en dicho artículo.

Discos diamantado – Partes

Y para tenerlos bien en claro, repasemos cuáles son los componentes básicos de un disco diamantado:

- Núcleo metálico: es un disco de acero templado de alta calidad usado en particular para discos diamantados, que se trata térmicamente y se rectifica con precisión hasta el tamaño deseado.

- Cristales de diamantes sintéticos: son los elementos que efectúan el corte.

- Liga, ligante o matriz: es una mezcla de polvos metálicos que aglutina los cristales de diamantes.

- Segmento: es el componente que determina el tipo de borde del disco y está formado por cristales de diamantes dispersos en la liga.

- Soldadura: cada segmento está unido al núcleo mediante uno de estos tres procesos:

- sinterizado: usado comúnmente en discos de borde continuo o de tipo económico.

- soldadura fuerte: habitual en discos de borde turbo y algunos de borde segmentado.

- soldadura láser: típica de discos de borde segmentado y de tipo premium.

Debemos recordar también que en realidad los discos diamantados no actúan como cuchillas que cortan el material, sino más bien como muelas. Los cristales de diamantes extraen el material mediante el amolado de partículas de materiales duros y densos, o desplazando partículas más grandes de material abrasivo suelto.

¿Cómo distinguimos los tipos de borde en un disco real?

Como ya conocemos, los discos diamantados se comercializan usualmente con tres tipos diferentes de borde: continuo, turbo y segmentado. Además, muchos fabricantes ofrecen diversas combinaciones especiales que se adaptan a ciertas necesidades puntuales.

En esta figura ilustramos los tres tipos tradicionales y dos de los especiales, conjuntamente con los diámetros más comunes que encontraremos en el comercio y la clase de materiales para los que cada disco es particularmente adecuado.

| Tipo de borde | Diámetros disponibles | Materiales recomendados para uso |

| Tradicionales | ||

|

4 a 14 pulgadas | Mármoles, azulejos, porcelanato, vidrios, cristales, teja colonial y francesa esmaltada |

|

4 a 16 pulgadas | Mármoles y granitos, cerámicas, piedras naturales duras, tejas y porcelanas, hormigón curado. |

|

4 a 60 pulgadas | Asfalto, baldosas y baldosones, carpeta de cemento, hormigón fresco y curado, contrapisos, ladrillo de cemento, laja blanca, mampostería, mosaicos, piedras naturales abrasivas, ladrillos refractarios, teja colonial, vigas y viguetas. |

| Especiales | ||

|

4-1/2 pulgadas, 7 pulgadas y 9 pulgadas |

Hormigón, mampostería, asfalto, baldosas y baldosones, canto rodado, ladrillos y ladrillos refractarios, laja blanca, contrapisos y piedras naturales abrasivas. |

|

4-1/2 pulgadas y 7 pulgadas |

Cerámicas, azulejos, mármoles, porcelanas, silestone y placas de yeso. Especialmente recomendado para porcelanato. |

2. Conozcamos el material a trabajar

Para obtener la máxima velocidad de corte y vida útil del disco diamantado, este debe coincidir lo mejor posible con el material que vamos a procesar. Hay una tendencia a creer que todos los materiales usados para el revestimiento de superficies son duros y, por lo tanto, podría pensarse que un disco diamantado razonable cumple ampliamente nuestros propósitos. Sin embargo, existe una gran variación en cuanto a la dureza y abrasividad de los diferentes materiales y el hecho de que un material sea duro no significa necesariamente que sea abrasivo.

En términos generales, podemos consultar la tabla de la figura de arriba como orientación sobre qué disco elegir según el material a trabajar.

No obstante, cada material tiene calidades y propiedades particulares que deben tenerse muy en cuenta, porque incluso determinan la fabricación de discos especialmente diseñados para ciertos materiales en particular. Por ejemplo, algunos fabricantes ofrecen discos diamantados para cortar asfalto y cemento fresco (materiales blandos y muy abrasivos), arenisca y piedras naturales (menos abrasivas que los anteriores), o adoquines de granito, cerámica o porcelana (materiales muy duros y poco abrasivos).

3. Decidamos qué tipo de corte vamos a realizar

Dado que el comercio dispone de discos diamantados para corte en seco y corte en húmedo (cada uno con sus particularidades), el tipo de corte a efectuar es un factor para tener en cuenta. Con frecuencia, no obstante, la decisión de cortar en seco o en húmedo dependerá de nuestras preferencias y de los requisitos del trabajo. El corte en seco ahorra la posterior limpieza de la lechada y la necesidad de equipar las máquinas de corte con mangueras y tanques de agua. El uso de un disco para corte en húmedo, por otro lado, reduce la formación de polvo, pero exige contener o limpiar la lechada.

Para trabajos en interiores, donde es importante mantener el área de trabajo seca, un disco para corte en seco y una sierra compatible pueden ser la única opción.

La diferencia principal entre los discos para corte en seco y en húmedo es la soldadura. Los primeros tienen soldaduras segmentadas que resisten el calor y no necesitan agua para enfriarse. Por lo general, están diseñados para el corte intermitente (25-30 segundos a la vez con una pausa de 5-10 segundos), para cortes rectos y poco profundos (2 pulgadas o menos) y para usar en amoladoras o sierras manuales de baja potencia. Si por ejemplo vamos a cortar líneas de patrones decorativos en hormigón u otro revestimiento (es decir, cortes superficiales), los discos para corte en seco pueden ser la mejor opción.

Los discos para corte en húmedo se usan normalmente con sierras manuales en hormigón curado, ya que el enfriamiento por agua permite realizar cortes más profundos. También son útiles cuando el operario debe usar la sierra durante períodos más prolongados o cuando desea obtener un corte más limpio y preciso.

Aunque la mayoría de los discos para corte en seco pueden usarse con agua, nunca debemos efectuar un corte en seco con un disco diseñado para corte en húmedo, aunque sea durante unos pocos segundos. Esto podría provocar recalentamiento, no solo generando la pérdida de segmentos y la deformación del disco, sino también puede representar un grave peligro para el usuario y personas cercanas al área de trabajo.

4. Asegurémonos de que el disco diamantado sea compatible con nuestra herramienta eléctrica

Es útil preguntarse, ¿qué tipo de herramienta vamos a usar para el corte? ¿Una amoladora angular, una esmeriladora de banco, una sierra circular o una sierra estacionaria? ¿Cuál es su potencia y velocidad de funcionamiento (rpm)? ¿Es apta para usar con agua?

La velocidad de la herramienta eléctrica es uno de los factores más importantes, ya que si el disco funciona a una velocidad menor a la recomendada puede disminuir su vida útil y el rendimiento de corte. Si se excede la velocidad máxima del disco, este se puede dañar y provocar lesiones al usuario. Muchos fabricantes de discos diamantados indican las velocidades máximas a las que se pueden usar. La siguiente tabla, que contiene datos para los discos más comunes, también puede servir de guía.

| Diámetro (pulgadas) | Velocidad recomendada (rpm) | Velocidad máxima (rpm) |

| 4 | 9000 | 15200 |

| 4-1/2 | 8000 | 13500 |

| 5 | 7200 | 12200 |

| 5-1/2 | 6500 | 11090 |

| 6 | 6000 | 10185 |

| 7 | 5100 | 8730 |

| 8 | 4500 | 7640 |

| 9 | 4000 | 6700 |

| 10 | 3600 | 6115 |

| 12 | 3000 | 5095 |

Otro detalle que involucra la herramienta eléctrica es la profundidad de corte que necesitamos. Para este caso, las dos variables a considerar son:

- profundidad máxima de corte que tiene el disco

- profundidad real de corte

Generalmente la profundidad máxima está indicada en el embalaje de los discos. Como regla general, cuanto mayor sea el diámetro del disco, mayor será la profundidad de corte.

Por su parte, la profundidad real de corte puede variar debido a una serie de factores relacionados directamente con el diseño de nuestra máquina. Es importante entender la diferencia entre estas dos profundidades asegurándonos de que tanto el disco como la herramienta sean capaces de abordar la tarea sin inconvenientes.

La siguiente tabla cita algunos ejemplos de las profundidades de corte obtenidas según el tipo y diámetro del disco.

| Tipos de discos | Diámetro (pulgadas) | Profundidad de corte |

| Discos para amoladoras angulares | 4 | 1″ (25 mm) |

| 5 | 1-1/2″ (38 mm) | |

| 6 | 2″ (51 mm) | |

| 7 | 2-1/2″ (64 mm) | |

| 8 | 3″ (76 mm) | |

| 10 | 3-3/4″ (95 mm) | |

| 12 | 4″ (102 mm) | |

| 14 | 5″ (127 mm) | |

| Discos para hormigón fresco | 6 | 2″ (51 mm) |

| 7 | 2-1/2″ (64 mm) | |

| 8 | 3″ (76 mm) | |

| 10 | 3-3/4″ (95 mm) | |

| Discos para mampostería | 10 | 3-3/4″ (95 mm) |

| 12 | 4″ (102 mm) | |

| 14 | 5″ (127 mm) | |

| 18 | 7″ (178 mm) | |

| Discos para hormigón curado y asfalto | 12 | 4″ (102 mm) |

| 14 | 5″ (127 mm) | |

| 18 | 7″ (178 mm) | |

| 20 | 8″ (203 mm) | |

| 24 | 10″ (254 mm) |

5. Decidamos el tipo de liga que es más adecuado para nuestra aplicación

Como hemos visto, la liga es el soporte metálico que mantiene los cristales de diamante sobre el núcleo y se va desgastando con el uso para exponer nuevas capas abrasivas de diamantes. Cada disco presenta diferentes concentraciones de cristales de diamantes y diferentes grados de dureza de la liga.

Es importante tener en claro que la dureza de la liga es la que determina la rapidez con la que se desgasta un disco. La regla básica es que un disco diamantado usado para cortar materiales blandos y abrasivos (tales como hormigón fresco o no curado) debe tener una liga dura para que los diamantes expuestos se usen completamente antes de desprenderse. Por el contrario, un disco para cortar materiales duros y poco abrasivos como porcelana u hormigón curado debe tener una liga blanda para facilitar el desgaste de esta, lo que asegurará la exposición continua de diamantes nuevos y afilados para garantizar un corte limpio.

6. Sepamos equilibrar rendimiento y economía

Los fabricantes ofrecen discos diamantados en varios niveles de calidad y costo que van de las versiones más económicas a las más avanzadas o profesionales. Generalmente la diferencia clave entre estas opciones es el contenido de diamantes, que es la materia prima más costosa en la fabricación del disco. Entre un disco estándar y uno premium puede haber un incremento del 20% o más en su precio de venta, pero obtendremos una mayor concentración de diamantes y una vida útil significativamente más prolongada.

Básicamente lo que debemos decidir es qué es lo más importante: si el costo inicial del disco diamantado o el costo total de la operación de corte. Para trabajos grandes o de uso frecuente, un disco de alta calidad soldado por láser puede resultar menos oneroso en el largo plazo si tenemos en cuenta el costo involucrado por corte. Para pequeños trabajos ocasionales o en el hogar, en los que el disco no será sometido a grandes esfuerzos, podemos optar por discos diamantados más económicos ofrecidos en alguna de estas tres versiones:

- Discos combinados: pueden cortar cualquier material de construcción incluido el acero, porque presentan una liga bastante dura. Son adecuados para el uso general, pero pueden deteriorarse si se usan con materiales menos abrasivos, como adoquines de arcilla o ladrillos.

- Discos de uso general: normalmente están compuestos de segmentos de dureza media, lo que significa que son adecuados para cortar una amplia gama de materiales de construcción, aunque no se recomiendan para materiales muy abrasivos como asfalto o piedra caliza, porque se desgastan rápidamente.

- Discos sinterizados: la resistencia de la liga de los discos sinterizados es perfectamente adecuada para proyectos pequeños destinados al usuario ocasional o de bricolaje, o cuando el material a cortar es genérico y por lo tanto no representa un factor crítico.

Una vez que comprendimos cada uno de estos consejos y que resolvimos o tomamos una decisión acerca de los cuestionamientos que plantean, solo nos restará un último paso, no por ello menos importante. Es esencial adquirir discos diamantados de marcas reconocidas, ya que de esta manera podremos asegurarnos de que todos los detalles cuidadosamente planeados se verán respaldados por materiales y procedimientos de fabricación de alta calidad, los que sumados a una decisión inteligente nos conducirán a los resultados más satisfactorios.