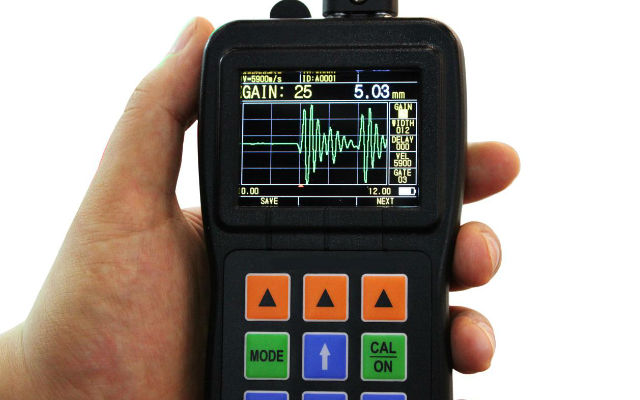

Los medidores de espesor por ultrasonido son herramientas sencillas para medir el espesor en una gran diversidad de materiales, tanto metálicos (ferrosos y no ferrosos) como no metálicos.

La medición del espesor de un material dado es particularmente importante cuando se analiza la corrosión de productos que están expuestos continuamente a la intemperie o en contacto con el agua como, por ejemplo, postes de iluminación, embarcaciones, barras de refuerzo en concreto y prácticamente todo tipo de tubería.

En razón del principio involucrado, la técnica de medición de espesor por ultrasonido requiere una sola pared del material, por lo que es indicada en situaciones en las que no es posible acceder al lado opuesto del material que se desea medir. Por ello, también encuentra una variedad de aplicaciones de medición de espesores no necesariamente relacionada con la corrosión, sino con el control de calidad de productos plásticos (preformas, tuberías, tanques, embarcaciones, aislamiento de cables, etc.), cerámicos, de vidrio, de caucho y hasta en aplicaciones biomédicas, ya que puede determinar espesores de tejidos blandos, piel, grasa y paredes de vasos sanguíneos, entre otros.

De lo expuesto se desprende que podemos clasificar los medidores de espesor por ultrasonido en dos grandes grupos: medidores de corrosión y medidores de precisión.

Medidores de corrosión

Están diseñados para la medición del espesor de pared remanente en cañerías, tanques, partes estructurales y recipientes de presión que están sujetos a corrosión interna imposible de ver desde el exterior. Para ello, emplean técnicas de procesamiento de señales que están optimizadas para detectar el espesor mínimo remanente en una pieza corroída y para este propósito utilizan transductores de elemento doble especiales.

Medidores de precisión

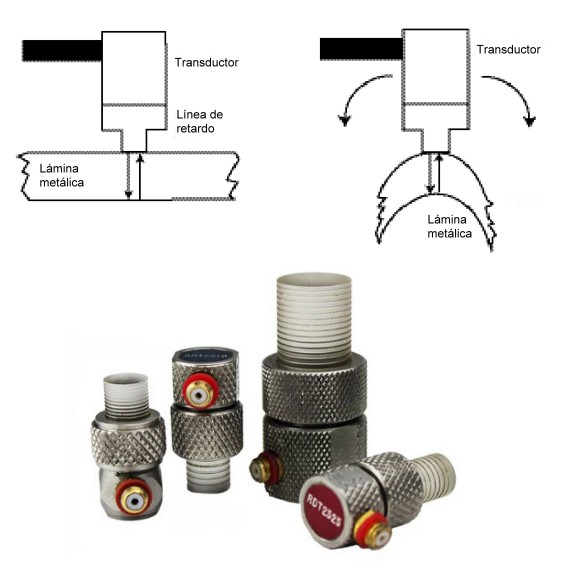

Se recomiendan para todas las demás aplicaciones, por ejemplo, metales de superficie lisa, plásticos, fibra de vidrio, materiales compuestos, caucho y cerámica. Utilizan una amplia variedad de transductores de un solo elemento y son extremadamente versátiles, ya que en muchos casos pueden medir con una precisión mayor de la que se logra con los medidores de corrosión, es decir, de +/- 0,025 mm o más. En la siguiente figura se muestra un ejemplo de transductor de elemento doble usado para corrosión y otro de un solo elemento usado para mediciones de precisión.

Como podemos apreciar, los medidores de espesor por ultrasonido usan distintos tipos de transductores (también conocidos como palpadores), componente fundamental de estos dispositivos que determinan su aplicabilidad.

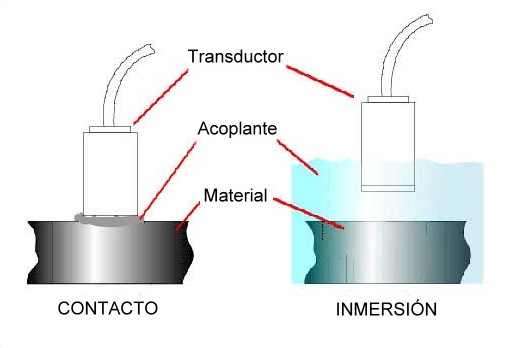

Básicamente, existen dos grandes grupos de transductores para la medición por ultrasonido: los transductores de contacto y los transductores de inmersión. A continuación profundizaremos un poco más sobre los tipos de transductores que vienen incorporados con el kit de un medidor de espesor y en qué casos se usan.

Transductores de contacto

a) Transductores de contacto directo: se emplean en contacto directo con la pieza, donde los materiales de prueba son relativamente planos y uniformes. Las mediciones con transductores de contacto directo son a menudo las más simples de implementar y, generalmente, son la primera opción para aplicaciones de medición de espesores.

Los transductores de contacto directo pueden ser de dos tipos:

- Transductores de un solo elemento: se usan en la mayoría de los metales y no metales que presentan paralelismo relativamente uniforme entre sus caras frontal y posterior. Dependiendo de la selección del transductor y las condiciones del material, pueden medir desde 0,13 mm hasta 380 mm en acero y plástico.

- Transductores de elemento doble o dual: incorporan elementos de transmisión y recepción separados, montados en una línea de retardo en un ángulo pequeño para enfocar la energía a una distancia seleccionada por debajo de la superficie de la pieza. Aunque a veces la medición con elementos duales no es tan precisa como con otros tipos de transductores, suele proporcionar un rendimiento significativamente mejor en aplicaciones de inspección de la corrosión. Por esta razón, se usan principalmente con medidores de corrosión en superficies rugosas corroídas, aunque también tienen aplicación en condiciones de alta temperatura, a través de recubrimientos, materiales delgados, resistentes al desgaste, áreas de acceso limitado, materiales difíciles de penetrar (de grano grueso/no metales), picaduras externas, tubos de calderas, tuberías de diámetro pequeño y aplicaciones de propósito general.

b) Transductores con línea de retardo: incorporan un cilindro de plástico, epoxi o sílice fundida conocido como línea de retardo, entre el elemento sensible del transductor y la pieza. Se usan principalmente para mediciones en materiales delgados (por ejemplo, láminas metálicas), donde es importante separar la recuperación del pulso de excitación de los ecos de fondo. Una línea de retardo se puede usar también como aislante térmico, protegiendo el transductor sensible al calor del contacto directo con piezas calientes, y su forma también puede adaptarse para optimizar el acoplamiento del sonido en espacios confinados o con curvas pronunciadas, como vemos en la figura siguiente.

Transductores de inmersión

A diferencia de los anteriores, estos transductores no hacen contacto de ningún tipo con la pieza a medir, sino que por lo general, tanto el transductor como la pieza están sumergidos en un fluido (que actúa, además, como acoplante) y se usan con mayor frecuencia en un sistema de escaneo automático. Los métodos de inmersión convencionales tienen el transductor y la pieza sumergidos en el tanque de inspección. Pueden usarse en la medición en línea o en proceso de productos en movimiento, en mediciones digitalizadas o en la optimización del acoplamiento en radios agudos, surcos o canales.

La figura de abajo muestra las diferencias entre transductores de contacto y transductores de inmersión.

¿Qué modos de medición ofrecen los medidores por ultrasonido?

Como ya señalamos, el principio de un medidor por ultrasonido se basa en medir el tiempo de vuelo, es decir, el tiempo que insume el trayecto de una onda ultrasónica en una pieza cuando se usan transductores de contacto y de inmersión. El tipo de transductor y los requerimientos específicos de la aplicación determinarán la elección del modo de medición del tiempo de vuelo.

Los modos comunes de medición por ultrasonido son tres:

Modo 1 – Pulso Eco

Generalmente denominado modo pulso-eco, mide el intervalo de tiempo entre el pulso de emisión y el primer eco de fondo. Es el más común y el más recomendado, en el que se basa la mayoría de los medidores que emplean transductores de contacto, ya sean de elemento simple o doble. Tiene la ventaja de ofrecer, normalmente, la mayor capacidad de espesor máximo, y puesto que sólo se requiere un único eco de fondo, tiene mejor capacidad de penetración en materiales difíciles, como piezas de fundición, plásticos de baja densidad y caucho. La desventaja es que el espesor mínimo medible es mayor que en otros modos y la precisión puede ser ligeramente inferior debido a las variaciones en el acoplamiento. Además, los transductores de contacto directo asociados con el Modo 1 se pueden usar únicamente en materiales cuya temperatura de superficie está por debajo de 50 °C, por lo que no es posible la medición a altas temperaturas.

Modo 2 – Eco Eco

Mide el intervalo de tiempo entre el primer eco de interfaz (después del pulso de excitación) y el primer eco de fondo. Normalmente, este modo requiere transductores con línea de retardo o de inmersión y es el más usado en mediciones en radios agudos cóncavos o convexos, en espacios confinados (mediante transductores con línea de retardo o de inmersión), en la medición en línea de materiales en movimiento (mediante transductores de inmersión) y en mediciones a alta temperatura (mediante transductores con línea de retardo a alta temperatura). La desventaja principal del Modo 2 es que el espesor máximo está limitado por la longitud de la línea de retardo.

Cuando el Modo 2 se aplica a medidores de corrosión con transductores de elemento dual, se obtiene el modo conocido como eco-eco o modo sobre pintura. Este modo se usa, típicamente, para medir el espesor de metales bajo una capa relativamente fina de pintura, resina o revestimiento no metálico similar, sin incluir el espesor del recubrimiento. Puesto que únicamente los metales producen múltiples ecos de fondo, el intervalo de tiempo medido entre dos ecos de fondo representa solamente el espesor del metal.

Modo 3

Mide el intervalo de tiempo entre dos ecos de fondo sucesivos tras el primer eco de interfaz (después del pulso de excitación). Por lo general, este modo ofrece la medición de mayor precisión y mejor resolución de espesor mínimo en una aplicación determinada, a expensas de la penetración. Su uso más común es en transductores con línea de retardo o de inmersión, cuando los requisitos de precisión y/o resolución no se pueden cumplir en los Modos 1 o 2. Sin embargo, el Modo 3 sólo se puede usar en materiales que producen ecos de fondo múltiples y limpios, típicamente en materiales de baja atenuación, como metales de grano fino, vidrio y la mayoría de las cerámicas. También ofrece la ventaja de ignorar recubrimientos metálicos finos, como la pintura, cuando se mide el espesor de metales recubiertos.

Si bien también existen otras técnicas avanzadas, por ejemplo, las mediciones patentadas ThruCoat™ y ThruPaint™, los modos de medición más habituales que encontraremos en los medidores de precio medio son los de pulso-eco (Modo 1) y eco-eco (Modo 2).

Precisamente el modo usado determina el rango de medición del instrumento, esto es, el intervalo entre el espesor máximo y mínimo que puede medir en un material, con un transductor y una configuración dados. Así, por ejemplo, muchos medidores tienen un rango típico de 0,6 a 500 mm en el método pulso-eco (Modo 1) y de 2,5 a 25 mm en el método eco-eco (Modo 2).

El rango de medición y la exactitud del aparato, sumados a las condiciones de medición (temperatura, espesor, tipo y geometría de material, etc.) y los transductores a usar son factores decisivos a la hora de elegir un medidor de espesor por ultrasonido.

En el próximo artículo brindaremos un detalle de todos estos factores para que podamos efectuar una elección correcta y acorde con nuestras necesidades.

4 Comentarios

ana furlani

necesito cotización de palpadores de inmersión, para realizar un escaneo automático en fondo de tanque mediante el uso de algún robot.

Gracias y espero respuesta

Pingback: Comprar Elegir Medidor de Espesor | De Máquinas y Herramientas

alfredo rosales negrete

existe algún medidor para medir con aislamiento sin hacer las ventanas o necesariamente debo abrir ventanas para realizar las mediciones

Hugo Rodriguez

Buen dia, me interesa saber las ventajas del medidor de espesores por ultrasonido vs puntas de contacto *micrometros. Ya que actualment se tiene el debate de inversion vs funcionalidad.

Es correcto evaluar con micrometros o puntas de contacto *pinzas en zonas de radios?

Quedo pendiente de su feedback.

Erwin Vega

Muy buena guía de información.

Los felicito.