Desde la aparición de las más primitivas herramientas manuales, el posterior surgimiento de los aparatos de medición y finalmente el auge de las máquinas y herramientas eléctricas del siglo XX, las consideraciones de diseño y construcción siempre estuvieron presentes para lograr dispositivos cada vez más eficientes, livianos, seguros y económicos. En esta nota, vamos a investigar la fuente de un material tan utilizado como presente en múltiples usos, y vamos a focalizarnos luego en el ABS, un innovador material plástico que se aplica a múltiples usos y que además, es fiel compañero y componente esencial de varias herramientas, entre ellos, los niveles de burbuja.

Nivel de burbuja elaborado con ABS

Fue entonces como, además de la ingeniería puesta al servicio del propio principio físico, mecánico o electrónico involucrado en una herramienta en particular, también cobró relevancia todo lo que hacía que dicho principio hiciera funcionar la herramienta y posibilitara su uso por parte del usuario. En otras palabras, los materiales componentes de la herramienta crecieron y evolucionaron para potenciar su funcionamiento.

Si examinamos, por ejemplo, una herramienta simple como un serrucho, veremos que su composición se reduce básicamente a dos materiales: una hoja de metal y una empuñadura de madera o de plástico.

Serruchos

En diversos tipos de martillo, también podemos encontrar varios materiales: cabezas de metal, madera, goma o plástico; mangos de madera o fibra de vidrio recubierta con plástico; y empuñaduras de madera, goma o plástico.

Martillos

Por su parte, cualquier herramienta eléctrica (por ejemplo, una lijadora) o máquina (por ejemplo, un generador inverter) es un dispositivo complejo que consiste esencialmente en un motor y una carcasa. Estas carcasas pueden ser de aluminio, fundición o plástico.

Como podemos apreciar, el plástico es un componente universal que hoy en día no solo forma parte de las máquinas y herramientas, sino también de prácticamente todo lo que nos rodea, por no mencionar en muchos casos nuestro propio cuerpo, gracias a los innumerables implantes y dispositivos médicos que ha desarrollado la tecnología moderna.

Dada su vital importancia, vamos a profundizar un poco más en los plásticos y después entraremos en detalles con uno de ellos en particular.

¿Qué es el plástico?

El plástico es un material que consiste en una amplia variedad de compuestos orgánicos sintéticos o semisintéticos, generalmente derivados del petróleo, que son maleables y por lo tanto pueden fundirse y luego prensarse, extrudirse o moldearse para formar objetos sólidos. Pero no solo eso: el proceso es reversible, es decir, los objetos sólidos formados pueden calentarse nuevamente sin degradación significativa, con lo cual su reciclado es relativamente sencillo. En razón de estas características, los plásticos también se conocen como termoplásticos. Sus múltiples ventajas de bajo costo, facilidad de fabricación y reciclado, versatilidad e impermeabilidad al agua les han permitido una amplia prevalencia sobre materiales tradicionales como madera, piedra, cuerno, hueso, cuero, metal, vidrio y cerámica.

Hasta bien entrado el siglo XX fueron comunes los objetos y mangos de bakelita, el primer plástico sintético patentado en 1909. Más tarde aparecieron otros que serían inmensamente populares, como el polietileno (abreviado PE), el poliestireno (PS), el nylon y el PVC, entre muchos otros.

Químicamente, todos los plásticos son polímeros, en pocas palabras, moléculas grandes compuestas de muchas subunidades repetidas y enlazadas entre sí llamadas monómeros. Así, por ejemplo, el poliestireno es una inmensa molécula formada por unidades repetidas del monómero estireno.

Diversos inventores del siglo XX descubrieron que combinando dos o más monómeros diferentes podían lograrse polímeros, o más precisamente, copolímeros, con propiedades especiales que reunían las ventajas de sus monómeros componentes. Fue el surgimiento de, entre otros, la goma EVA [poli(etileno-acetato de vinilo] y el caucho SBR [poli(estireno-butadieno)].

Otro producto de estas combinaciones es el termoplástico copolimérico más vendido hasta la fecha: el ABS. Precisamente, en este singular material y sus aplicaciones en las máquinas y herramientas vamos a focalizar este artículo.

Valija ABS

¿Cómo apareció y qué es el ABS?

Es curioso reconocer que el esplendor del ABS vino de la mano de un juego infantil: los ladrillos ensamblables Lego. Conocidos desde los años de la posguerra, los ladrillos Lego se hicieron inmensamente conocidos en todo el mundo cuando el fabricante encontró el material más adecuado, -sintetizado por primera vez a fines de los años 40- para su nuevo diseño que patentó en 1958. Ese material era el ABS.

El ABS es una mezcla amorfa de tres monómeros diferentes: acrilonitrilo (A), butadieno (B) y estireno (S). Vale decir que es un copolímero, y de estos, un terpolímero, que combina las diferentes propiedades que tienen sus respectivos monómeros individuales por separado cuando polimerizan: dos plásticos (poliacrilonitrilo y poliestireno) y un caucho (polibutadieno). Esto significa que el ABS pertenece a una clase de materiales llamados termoplásticos endurecidos con caucho en los que las partículas de caucho disipan la energía en las puntas de las grietas en crecimiento. Por lo tanto, es mucho más resistente que otros plásticos y, si fuera necesario, puede reforzarse aún más con la incorporación de fibras de vidrio.

El ABS se prepara mediante una emulsión de proporciones relativas de cada monómero que van de 15% a 35% de acrilonitrilo, 40% a 60% de estireno y 5% a 30% de butadieno. Estas variaciones pueden dar lugar a cambios drásticos en las propiedades físicas del producto final, dando lugar a una variedad de productos plásticos adecuados para diversas aplicaciones.

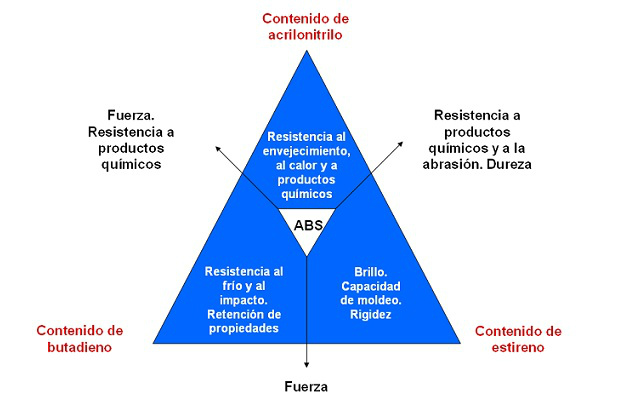

Básicamente, la contribución de cada monómero al plástico ABS final es la siguiente:

- Acrilonitrilo: añade mejoras químicas y térmicas.

- Butadieno: ayuda a aumentar la tenacidad y resistencia al impacto.

- Estireno: aporta rigidez y una superficie lisa y brillante.

Podemos visualizarlo más claramente en esta figura.

ABS – Diagrama

Estas notables propiedades de dureza y rigidez, baja fluencia, excelente estabilidad dimensional, bajo peso y buena resistencia a la abrasión y a productos químicos como ácidos y álcalis diluidos, aceites, grasas, alcoholes e hidrocarburos alifáticos, aromáticos y halogenados, se deben a la microestructura molecular del ABS, constituida por largas cadenas de polibutadieno ligadas a cadenas más cortas de poliacrilonitrilo y poliestireno.

Los diversos tipos de ABS obtenidos según las proporciones de monómeros empleadas, pueden usarse para moldear piezas que requieren características como:

- Dimensiones reducidas

- Excelente acabado superficial

- Alta resistencia al impacto

- Galvanizado

Además, el procesamiento del ABS a diferentes temperaturas también puede determinar sus propiedades. De esta manera, si se procesa a temperatura más alta crea un acabado más agradable, así como mayor resistencia al calor, mientras que un procesado a temperatura más baja genera una mayor fuerza y mayor resistencia al impacto.

El color del ABS varía de blanco a marfil y es opaco, pero puede colorearse con tintes adecuados para varias aplicaciones y, a diferencia de otros plásticos, puede lijarse y pintarse, logrando superficies en acabado mate, brillante o satinado. La posibilidad de colorearse, así como del agregado de aditivos, también ayuda a contrarrestar una desventaja del ABS, que es su susceptibilidad a la degradación por la luz ultravioleta.

Cinta métrica fabricada en ABS con diferentes colores

Aplicaciones del ABS

Debido a su buen equilibrio de propiedades aunado a su facilidad de moldeo y acabado superficial de alta calidad, el ABS tiene una amplia gama de aplicaciones en una multiplicidad de industrias. Es así como encontramos piezas de ABS en numerosos electrodomésticos, teléfonos, tapas de enchufes eléctricos, piezas automotrices (como paragolpes y molduras), instrumentos musicales, tuberías y accesorios, juguetes (como la línea Lego ya mencionada), objetos para impresión en 3D, y carcasas de computadoras, equipaje, y máquinas y herramientas, tanto manuales como eléctricas.

1) ¿Por qué es importante el uso de ABS en herramientas, máquinas y accesorios?

Cuando se comprenden las múltiples ventajas del ABS, enseguida vienen a la mente las herramientas manuales, eléctricas y máquinas estacionarias. La gran mayoría soporta enormes esfuerzos en el uso diario, por lo que una performance satisfactoria y duradera (a la sazón, la máxima exigencia del usuario) requiere materiales versátiles y muy resistentes para afrontar dichos esfuerzos.

Pensemos, por ejemplo, en alguna de estas situaciones:

- La vibración que deben soportar la carcasa o las empuñaduras de un martillo demoledor.

- Las herramientas inalámbricas que deben usarse en condiciones extremas, por ejemplo, a temperaturas altas e incluso en lugares con riesgo de incendio.

- La ventaja de usar cortadoras de césped a gasolina provistas de carcasas livianas, resistentes a productos como combustibles, aceites y solventes, que permitan una gran libertad de movimiento y que no absorban agua, garantizando las mejores propiedades de aislamiento eléctrico.

- La necesidad de contar con guardas protectoras o carcasas transparentes para máquinas estacionarias, por ejemplo, una sierra de mesa, de manera de no entorpecer la correcta visualización de la pieza de trabajo en todo momento.

- La conveniencia de disponer de mangos de martillos y serruchos, o bien cajas para bocallaves y/o llaves combinadas (por ejemplo, como la de la figura de abajo) que sean muy resistentes a la intemperie, los impactos, las temperaturas extremas o la corrosión.

Cajas para bocallaves

En todos estos casos, un plástico como el ABS cumple con las demandas apuntadas para proporcionar resultados óptimos. Dado que también puede colorearse, es posible ahorrar en equipos, capacitación de los trabajadores y costos de mantenimiento asociados con las máquinas de un taller de pintura. Y puesto que es altamente resistente, también ahorra la etapa de recubrimiento protector contra la corrosión, así como el proceso de desbarbado que frecuentemente se requiere para diversas herramientas compuestas de piezas metálicas.

2) Niveles de burbuja construidos en ABS

Las herramientas de medición más comunes también se ven favorecidas por el ABS, el que puede estar presente en la carcasa (por ejemplo, una cinta métrica, como se muestra debajo) o bien en el propio armazón del dispositivo. Este último es el caso de los niveles de burbuja.

Cinta métrica

Como hemos visto, los niveles de burbuja consisten en un cilindro horizontal de vidrio o plástico (denominado fiola) lleno de líquido que está alojado en un cuerpo o armazón de madera, aluminio o plástico.

Si pensamos en el uso más difundido de los niveles de burbuja, típicamente en obras de construcción, sabemos que estas herramientas están sujetas a las condiciones más exigentes: frío, calor, humedad, lluvia, caídas o golpes. Por lo tanto, los armazones de madera y aluminio no son los más adecuados para los niveles de albañilería: la madera no resiste los ambientes extremos de temperatura y humedad, y el aluminio se abolla ante los impactos. En cambio, el plástico es el material más indicado, y en este punto es donde el ABS tiene todo a su favor, superando incluso las prestaciones de niveles con armazones construidos íntegramente en poliestireno, uno de los componentes del ABS.

Tras la introducción en el mercado de niveles de burbuja con armazón de ABS se ha logrado reunir una serie de ventajas dadas precisamente por lo que ya conocemos del ABS. Es decir, el componente acrilonitrilo, brinda rigidez, dureza, resistencia a productos químicos y estabilidad a altas temperaturas; el butadieno proporciona resistencia a temperaturas extremadamente bajas evitando que el plástico se quiebre, y el estireno concede la rigidez y resistencia mecánica necesarias para una pieza sometida a condiciones arduas de trabajo.

ABS – Nivel de burbujas

Si vamos a adquirir niveles de ABS en el comercio, es habitual que los encontremos provistos de características interesantes. Por ejemplo:

- Dos burbujas, una horizontal y otra vertical: para realizar mediciones de horizontalidad y aplomado respectivamente. Las burbujas suelen ser espejadas para mejorar la lectura y comúnmente la burbuja horizontal incorpora tornillos de calibración de ajuste.

- Fiola de plástico (acrílico): no solo garantiza la ausencia de pérdidas, sino que, a diferencia del vidrio, es resistente a los golpes.

- Líquido resistente a temperaturas extremas y rayos UV.

- Excelente precisión: del orden de 1,0 mm/m.

- Medidas disponibles: 400 y 600 mm de largo.

Los niveles de ABS se comercializan como niveles de alto impacto, son de grado profesional y no dañan el acabado de las superficies. Dependiendo del fabricante, la línea ABS de niveles de burbuja también incluye los modelos torpedo, de línea, de poste y en «T», de diversos tamaños para adaptarse a cada exigencia.

Si somos profesionales o aficionados al bricolaje, todas estas ventajas nos hacen considerar seriamente el plástico a la hora de elegir un nivel de albañilería, y particularmente un nivel de ABS, con el que sin duda obtendremos el desempeño deseado en lo que hace a prestaciones y durabilidad.