El desbarbado es un proceso de acabado en el que se elimina el excedente de material (conocido como rebarba) del metal, plástico u otros materiales, generado en el proceso de mecanizado. El objetivo del proceso es el de eliminar las irregularidades y afinar la superficie de la pieza para lograr el pulido o acabado ideal.

El proceso de desbarbado se ejecuta de manera manual, empleando una gran variedad de herramientas. La herramienta a utilizar, se determina en base al tipo de material y forma de la pieza a trabajar.

Herramientas para el desbarbado

Entre las herramientas más populares para este proceso, encontramos: cuchillas giratorias, cuchillas especiales, rasquetas, avellanadores y limpiador de planchas.

Cada una de estas herramientas posee un diseño específico, enfocado a obtener la terminación perfecta, en base al tipo de material de la pieza a trabajar, el alcance requerido para llegar a la superficie de la pieza en áreas externas e internas, y a las formas diversas de la superficie de la pieza de trabajo.

Una Herramienta de desbarbado para cada tipo de pieza de trabajo

Las cuchillas giratorias se utilizan principalmente, para un desbarbado rápido de bordes, ranuras, esquinas, agujeros y áreas externas e internas. La herramienta completa está constituida por la cuchilla, el porta cuchilla y un mango de agarre seguro y con diseño ergonómico, para facilitar el trabajo. El instrumento opera poniendo en contacto la cuchilla con la superficie a desbarbar y aplicando la acción de corte sobre dicha superficie.

Si el trabajo requiere la aplicación de fuerza adicional para el acabado de la pieza y el área a trabajar es de fácil alcance, se utiliza la cuchilla adecuada a la forma de la superficie, adaptada directamente al mango. Esto tanto para piezas metálicas como plásticas.

En caso de que el área a desbarbar no esté al alcance de la mano, se emplea la cuchilla adecuada con una extensión del mango, conocido también como porta cuchilla telescópica, para lograr el acabado deseado.

Dependiendo de la forma y constitución del área a trabajar, existen cuchillas con diferentes diseños, lo cual permite tener un contacto exacto con la superficie de la pieza de trabajo, obteniendo de esta forma el desbarbado perfecto.

Los diseños de las cuchillas varían en forma, longitud, grosor e incluso en material. Todo esto para brindar la oportunidad de obtener un desbarbado ideal. Se cuenta también con las cuchillas especiales, éstas poseen un diseño específico para trabajar el desbarbado exterior e interior de ranuras y cuñas o chavetas. También existe la cuchilla especial para el trabajo en ángulos rectos internos.

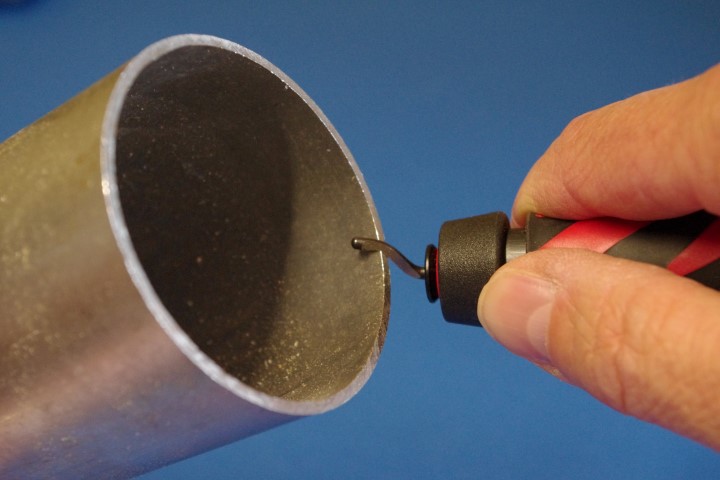

Las rasquetas al igual que las cuchillas, son utilizadas para el proceso de desbarbado de bordes, ranuras, esquinas, agujeros y áreas externas e internas.

La rasqueta está conformada por el raspador, el porta raspador y el mango ergonómico. El raspador puede ser de acero o cerámica. Esta herramienta se emplea aplicando fuerza sobre la superficie a trabajar y ejecutando la acción de raspado en dicha superficie.

Dependiendo de la superficie a tratar, se selecciona la rasqueta con el diseño apropiado. Para superficies de fácil alcance se puede emplear la herramienta de manera estándar, conectando el raspador directamente al mango.

Para casos de áreas internas o de difícil acceso, se le adapta a la herramienta el porta raspador, obteniendo de esta forma un mayor alcance para ejecutar el desbarbado.

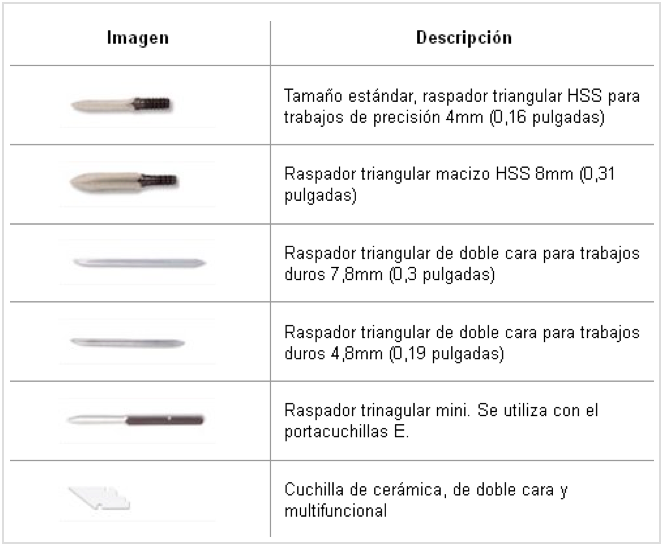

Debido a la gran variedad en piezas que requieren desbarbado, existen de igual manera una gran variedad de raspadores con diseño para cada necesidad.

Adicional a los diseños ya mostrados, existen los raspadores rotatorios y triangulares. Estos raspadores están diseñados especialmente para trabajos de alta precisión en materiales como metales, cerámicas y plásticos. Poseen una gran calidad en su diseño, lo que los hace fuertes y flexibles en el proceso de desbarbado. Ideales para herramientas de aire con altas revoluciones por minuto (RPM). Son utilizados en las industrias de la aeronáutica, electrónica, joyería, fundición, entre otras.

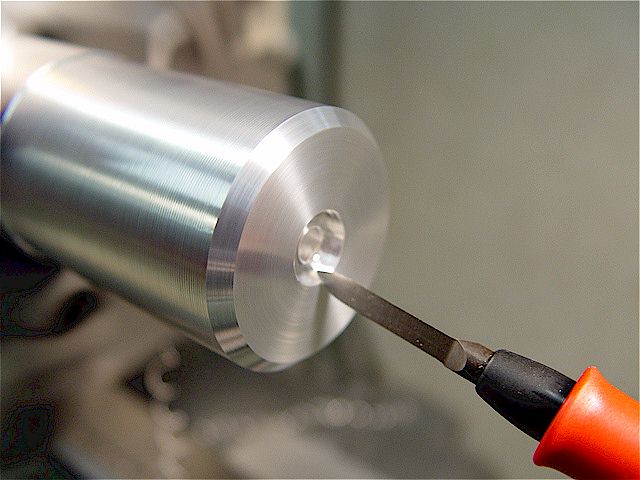

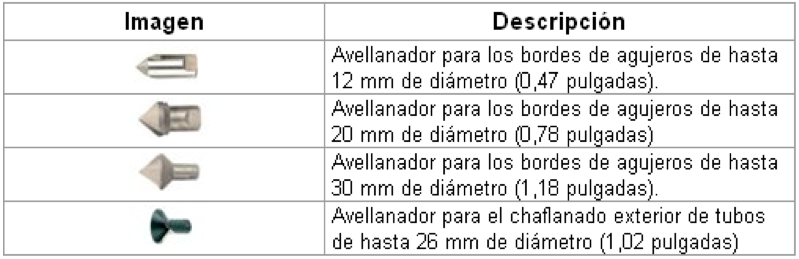

Los avellanadores gracias a su diseño, son especialmente utilizados para el desbarbado de bordes en tuberías, tubos y agujeros. Están elaborados en acero de alta calidad y velocidad. La herramienta consta del avellanador, un mango ergonómico y el porta avellanador, que permite conectar a éste con el mango. La herramienta ejecuta su trabajo girando a una velocidad adecuada, una vez haga contacto con la superficie a pulir o desbarbar.

Al momento de obtener un acabado limpio en bordes de agujeros y tubos, se emplea el avellanador correspondiente, de acuerdo al tamaño de la pieza de trabajo. Con el objetivo de cubrir las necesidades del mercado, existe una gran diversidad de modelos de avellanadores. Entre los modelos especiales, encontramos el ideal para bordes externos de tubos.

Las dimensiones de las posibles piezas de trabajo, también son un aspecto importante para definir el diseño de esta herramienta. Se listan algunas opciones de avellanadores, creados para cubrir las necesidades de las industrias.

El limpiador de planchas es una herramienta versátil, cuyo diseño le permite realizar dos funciones. Está conformada por la cuchilla, el porta cuchilla y el mango con diseño ergonómico.

La posición en la que se utilice la cuchilla, es lo que brinda la doble funcionalidad de este instrumento. Para ejecutar trabajos de desbarbado sobre el borde de láminas o planchas, se emplea el lado bifurcado de la cuchilla. El diseño de la cuchilla permite realizar la limpieza de ambas caras del borde, en una sola pasada.

Si se requiere trabajar sobre planchas más gruesas, se cuenta con una versión adicional de la cuchilla. Para los casos en los que se requiere el raspado de superficies, basta con girar la cuchilla que se esté empleando y utilizar su borde plano.

Herramientas de desbarbado en las industrias

La necesidad de aplicar el proceso de desbarbado, está presente en una amplia variedad de industrias.

La exigencia del mundo actual y de la calidad de sus productos, abre un importante espacio en las cadenas de producción, para el desbarbado. Dado que el obtener una pieza limpia o pulida, es un requisito indispensable para acoplar o engranar piezas, luego del mecanizado, la demanda del desbarbado es grande.

El proceso de desbarbado y las herramientas que lo hacen posible, son un eslabón significativo en la cadena de producción de áreas vitales como la medicina y la aeronáutica; así como en áreas comerciales como la electrónica, joyería, fundición, matrices y moldes, automoción, plásticos, tuberías y otras industrias.

Un Comentario

Fanny Calderon

Conomientos que ignoraba,me es muy util todo lo que aprendi el dia de Hoy ,muchas gracias

Pingback: ABS, ventajas y niveles de burbuja | De Máquinas y Herramientas