Tal como expresamos en un artículo anterior sobre Corte por Plasma, existen numerosos procesos de mecanizado que, en lugar de emplear herramientas de corte, usan diversas formas de energía. Es así que el uso de la energía mecánica ha dado origen a uno de los procesos de mayor expansión en los últimos años, que reúne una serie de ventajas frente a otros: el corte con agua o con chorro de agua.

A priori, puede parecer insólito que un chorro de agua sea capaz de cortar madera, plásticos, tela, caucho, metales, vidrio, grafito, materiales compuestos y un largo etcétera hasta cerámica y granito en una sola pasada, sin deformar ni endurecer el material, sin producir calor, sin desprender gases tóxicos ni desechos, con mínima formación de rebabas y escasa pérdida de material.

Pero en realidad, el corte con agua destaca todos estos atributos, por lo que bien vale aprender en qué consiste y de qué máquinas se dispone actualmente.

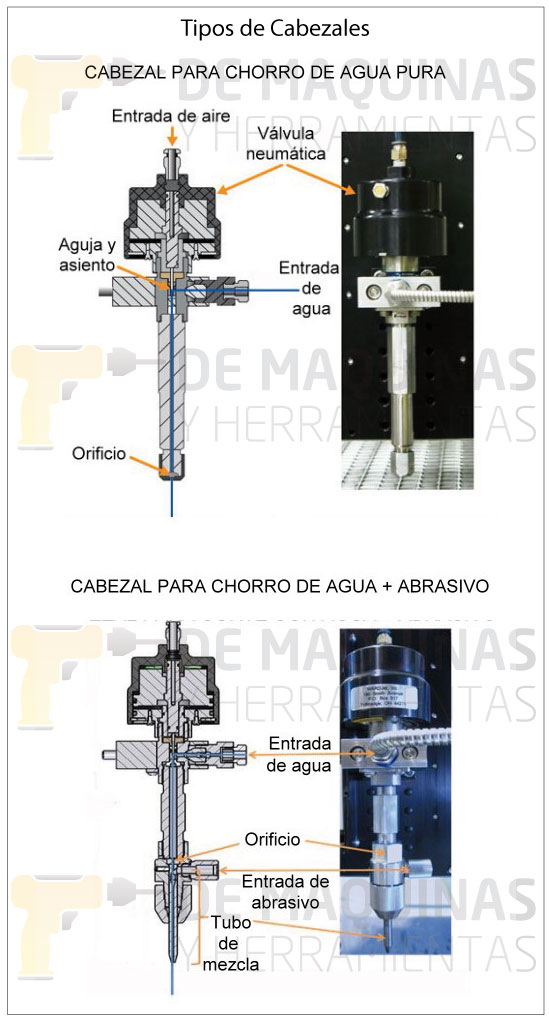

El secreto de lograr un corte con agua radica en dirigir un chorro de agua a través de una boquilla de zafiro, rubí o diamante de diámetro muy pequeño (0,1 – 0,4 mm) impulsado por una bomba capaz de suministrar presiones tan elevadas como 6000 bares (600 MPa) o más, y velocidades ultrasónicas. Si a este dispositivo se añade el aporte de un abrasivo que se mezcla previamente con el agua, el poder de corte se incrementa y la variedad de aplicaciones se amplía a prácticamente cualquier material.

Es por eso que, básicamente, se distinguen dos tipos de corte con agua:

- Corte con chorro de agua pura.

- Corte con chorro de agua y abrasivo, donde el abrasivo cumple la función de una herramienta de corte.

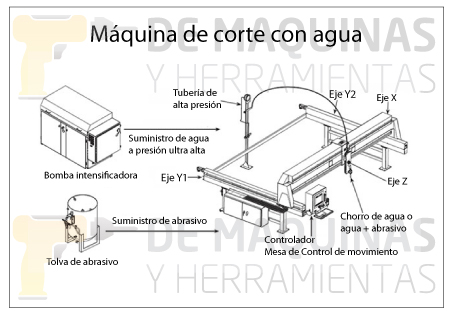

Ya sea uno u otro método, generalmente emplean el mismo tipo de máquina, cuyo esquema vemos en la figura de abajo. La diferencia principal entre ambos métodos es que el equipo de corte con agua pura no incluye la tolva de abrasivo y, por ende, como veremos más adelante, el cabezal de corte tiene un diseño diferente.

Veamos a continuación algunas características de los componentes de una máquina para corte con agua.

Sistema de suministro de agua a presión ultra alta

Originalmente, el agua proveniente de un tanque es impulsada mediante un compresor e ingresa a baja presión en la bomba intensificadora. Esta actúa como un amplificador, ya que convierte la energía del fluido hidráulico de baja presión en agua a presión ultra alta.

Un sistema hidráulico proporciona potencia hidráulica a un pistón reciprocante en la sección central de la bomba intensificadora. Un sensor de contacto, situado en cada extremo del recorrido del pistón, envía señales a controles electrónicos para desplazar la válvula de control direccional e invertir la dirección del pistón. La bomba intensificadora, con un émbolo en cada lado del pistón, genera presión en ambas direcciones. Mientras uno de los lados de la bomba se encuentra en la carrera de admisión, el lado opuesto está generando salida a presión ultra alta. Durante la carrera de admisión del émbolo, el agua filtrada ingresa en el cilindro de alta presión a través de una válvula de retención.

Una vez que el émbolo invierte la dirección, el agua se comprime y sale como agua a presión ultra alta e ingresa en un recipiente de presión (atenuador). El atenuador suaviza las fluctuaciones de presión de la bomba intensificadora y proporciona un flujo constante y estable del agua a presión ultra alta en el cabezal de corte.

Mesa y dimensiones

La mesa de control de movimiento está construida, por lo general, en acero inoxidable y aluminio estructural. Dependiendo de las necesidades y del fabricante, sus dimensiones varían desde menos de 2 metros para el eje X hasta más de 12 metros para el eje Y, con una gran diversidad de medidas intermedias. El espesor máximo de material que puede cortarse con estos equipos de corte con agua es de 200 mm (eje Z), las velocidades de corte son de alrededor de 20 metros/min y la tolerancia promedio suele ser de ± 0,05 mm/m.

El fondo de la mesa presenta cavidades para que los lodos (mezcla de agua y abrasivo) puedan escurrir. Generalmente, el proceso de limpieza se realiza con sistemas extractores continuos que recogen los lodos depositados en la cuba de corte y separan el agua para reciclarla.

Cabezal de corte

Cualquier máquina de corte con agua tiene al menos un cabezal de corte (puede haber varios) y dependiendo del sistema de agua pura o agua y abrasivo, estos cabezales presentan los diseños que vemos en la siguiente figura.

El o los cabezales están montados sobre brazos que se desplazan por el plano XY de la mesa y en la dirección Z, formando un sistema de corte. Los equipos más complejos cuentan con cabezales de hasta 5 o 6 ejes, que permiten el corte en ángulo de hasta 90º y en tres dimensiones (3D) con giro infinito, lo que ahorra tiempo y maximiza el rendimiento de estos equipos.

Abrasivo

El abrasivo se compone de finas partículas de arena de granate, un material natural no tóxico que puede depositarse en vertederos o reciclarse para uso repetido mediante sistemas accesorios que comercializan algunas marcas.

El poder abrasivo de los granos incrementa mil veces el del agua, por lo que puede comprenderse la cantidad de materiales duros que pueden cortarse mediante la combinación de un chorro a presión ultra alta y granos de abrasivo. Generalmente, una máquina de corte con agua emplea de 250 a 700 g de abrasivo por minuto.

Sistema de control

El movimiento de este sistema de corte es controlado por computadora, por lo que puede aceptar archivos CAD/CAM. Aunque parezca lo contrario, el manejo computarizado del sistema de corte no es complicado y un operador sin experiencia debería ser capaz de aprender a operar y mantener una máquina de corte con agua tras un mínimo de una semana de capacitación, gracias a la diversidad de programas de anidación de CAD/CAM que ofrece el mercado actual.

Estos programas permiten la regulación de parámetros básicos como, entre otros, las propiedades del material, el caudal del chorro, la tolerancia del corte y el promedio de tiempo para el mecanizado, los cuales determinan el comportamiento físico del cabezal y del chorro a medida que se desplazan sobre el material y lo cortan.

Calidad del agua

Antes de instalar un sistema de corte con agua, es muy importante realizar un análisis de la calidad del agua a cargo de una empresa especializada. El agua de entrada debe tratarse para eliminar la dureza o reducir el contenido de sólidos totales disueltos. No se recomienda un tratamiento de agua que produzca un contenido de sólidos totales menor de 0,5 ppm porque la agresividad del agua purificada puede dañar los componentes de la bomba intensificadora. El agua tratada debe tener un valor de pH de 6 a 8.

Algunos fabricantes proveen equipos de tratamiento de agua especiales para el corte con agua, que no solo eliminan la dureza, sino que además acondicionan el agua y garantizan una presión constante para su entrada en la bomba intensificadora.

Los equipos de corte con agua emplean muy poca agua (menos de 4 litros por minuto, dependiendo del tamaño del orificio del cabezal de corte) y, como mencionamos anteriormente, el agua utilizada se puede reciclar mediante un sistema de circuito cerrado. Por lo general, el agua residual es lo suficientemente limpia como para filtrarla y eliminarla por el desagüe.

Aplicaciones del corte con agua

Prácticamente todas las industrias pueden hacer uso de esta novedosa y versátil técnica de corte, económica, precisa y amigable con el medio ambiente. Las aplicaciones del corte con agua incluyen, entre otros, el sector aeronáutico (aleaciones, aislantes, fibra de carbono, titanio), automotriz (aleaciones, caucho, materiales compuestos, cuero) y metalúrgico (aceros, aleaciones, latón), así como las industrias de la construcción (barras, cerámicas, mármol, vigas), del mueble (cristal, espejos, madera, tejidos), del juguete (espumas, fibras sintéticas, polímeros, polipropileno), de la alimentación (carnes, repostería) y hasta la publicidad y el arte (metacrilato, polietileno, PVC, vinilo).

El siguiente video nos muestra algunos objetos que se pueden lograr mediante el corte con agua.

12 Comentarios

danny castillo

muy bueno

omar conteña

cuanto cuesta y donde compro esta maquina

carlos balaguera

por favor, cuanto cuesta y si la pueden o tienen distribuidores en colombia, urgente por favor. gracias

jaime Alvarez

No son máquinas muy asequibles. En la empresa donde trabajaba compramos una de segunda mano revisada por el fabricante (Fue él quien nos la vendió) y no era de las mejores y nos costó unos 60.000€. Nueva y dependiendo de la bomba de presión que tenga, que es lo más importante pueden llegar a los 120.000€ tranquilamente. Ten en cuenta que es maquinaria industrial.

Saludo.

Pingback: ¿Cómo cortar porcelanato? | De Máquinas y Herramientas

Pingback: ¿Cómo se Fabrica un Cortatubos? | De Máquinas y Herramientas

indoostrial

excelente entrada, todo lujo de detalles, muy bien explicada….!

demaquinasyherramientas

Muchas gracias por su comentario. Saludos. Espacio Industria

raulg

saludos

Esperanza

Estas maquinas pueden cortar telas automotrices? y de ser asi como seria el proceso de secado? no afectaria la calidad del material con el agua?

Gracias

Lee y opina

Creo que asi debieron cortar los incas a las piedras,

usando también la caída de presión del agua.

Disenaban en los valles y luego las subían a hombros,

como subían a los incas, hasta colocarlas en el sitio.

La esfera para convertir una válvula a una de un solo paso, debía ser una piedra esférica.

Los tubos de acero serían troncos huecos de árboles (horadados) o arbustos (naturales).

Pingback: CNC (Control Numérico Computarizado) | A-Electronics

ROBERTH v

BUENOS DIAS, CUANTO CUESTA UNA DE 2 METROS X 1.50 METROS

, SOY DE QUITO ECUADOR, EN QUE PAIS SE ENCUENTRA LA FABRICA GRACIAS.

ROBERTH VILLARROEL

GRACIAS POR RESPONDER, ME PARECE UNA MAQUINA MUY EFICIENTE

Fernel Chirinos

hola buen día.

le saluda Fernel Chirinos desde Honduras, en nuestra empresa estamos interesado en adquirir una de estas maquinas cortadora con agua.

podrían brindarme la información de la cortadora????