Si alguna vez imaginamos algún sistema para construir una vivienda en poco tiempo y a un costo accesible, que sea amigable con el medio ambiente, posibilite una infinidad de diseños de máximo confort y use materiales colocados de manera sencilla y sin generar escombro ni ruido, que sean livianos y tengan no solo una alta resistencia al fuego y la humedad, sino también un excelente aislamiento acústico y térmico, entonces será una buena noticia enterarnos de que ese sistema existe desde hace mucho tiempo.

Las citadas son solo algunas características de la llamada construcción en seco o de muro seco (del inglés, drywall), que debe su nombre a que precisamente no emplea agua, con lo cual los tiempos de obra se acortan notablemente con respecto al sistema tradicional de ladrillos, ya que desaparece el lento fraguado de materiales como hormigón, yeso, mortero o mampostería.

En esencia, podemos comparar cómo está constituida una pared erigida con el método tradicional y otra construida en seco. La siguiente figura lo refleja claramente.

Construcción en seco – Placas de yeso

Orígenes de la construcción en seco

Aunque la construcción en seco basada íntegramente en madera data de varios siglos, fue otro material comercializado por primera vez a fines del siglo XIX el que impulsó el auge de esta técnica. La innovación fue centrada en un mineral muy abundante en la naturaleza, el sulfato de calcio dihidratado o yeso, y en la facilidad de recubrirlo con capas de papel de fieltro o, tiempo después, de cartón, para formar paneles capaces de constituir muros y techos de una vivienda.

Así surgieron las primeras “casas prefabricadas» a partir de estos paneles, hoy conocidos también como drywall o placas de yeso laminado o placas de yeso-cartón, y la construcción en seco fue progresando para cobrar una amplia expansión desde la Segunda Guerra Mundial, ya sea durante, cuando la mano de obra era escasa y la dinámica de la construcción requería practicidad, economía y sobre todo rapidez, o después, cuando hubo que reconstruir ciudades enteras.

Con el tiempo, los tipos de construcción en seco y los materiales evolucionaron en términos de calidad, prestaciones y diseño, avanzando mucho más allá del concepto tradicional de “casa prefabricada” para convertirse en toda una tendencia. Tal es así que hoy en día la construcción en seco es el estándar en Estados Unidos, Canadá, Japón, Australia, Nueva Zelanda y gran parte de Europa, habiendo reemplazado la técnica de listones y yeso que se usaba anteriormente en esos países.

En otras regiones, no obstante, el crecimiento de la construcción en seco ha sido más lento, principalmente por razones culturales que aún se aferran al sistema tradicional. En lo que respecta a la Argentina, esta técnica comenzó a usarse desde hace unos 40 años, y actualmente se estima que entre un 12-15% de la superficie construida en el país ya forma parte de lo que ha dado en llamarse “arquitectura industrializada”.

Sin embargo, no todo se limita a la edificación nueva; la construcción en seco también es muy usada para refaccionar una vivienda ya existente, independientemente del sistema de construcción que presente. Por ejemplo, es común hacer uso de la construcción en seco para edificar un ático o incluso un departamento completo en una terraza, dividir uno o más ambientes para crear dormitorios, añadir un garaje, reparar o bajar techos antiguos, etc. Tampoco existen límites con respecto al tipo de edificación: hoy una gran diversidad de escuelas, hospitales, locales comerciales, de oficinas o institucionales, hoteles, industrias o monoblocks de varios pisos se construye íntegramente, o se reforma, mediante esta técnica que no emplea agua.

Ahora bien, ¿en qué consiste exactamente la construcción en seco?

Básicamente, describe una metodología seca basada en:

- El montaje, sobre una plataforma, de un armazón de montantes de madera dura o perfiles de acero galvanizado, fijados entre sí y a la plataforma mediante anclajes especialmente diseñados. Este armazón está provisto de orificios por los que se efectúa el pasaje de ductos para los servicios de electricidad, gas, agua, teléfono, televisión, etc.

- El recubrimiento del armazón con varias capas de componentes diversos. Si se trata de una pared interior, el recubrimiento consiste en una capa aislante entre dos placas de yeso laminado dispuestas a ambos lados de la pared. Si se trata de una pared exterior, en lugar de dos placas de yeso laminado a ambos lados se coloca una sola del lado interno y una placa o diafragma de rigidización más una membrana protectora flexible del lado externo. Todas las uniones de las placas internas se efectúan con tornillos autorroscantes.

En síntesis, una pared típica de una construcción en seco se ve como muestra la figura de abajo.

Construcción en seco – Típica construcción

Una vez comprendido el fundamento, examinemos con un poco más de detalle cada una de las etapas que conforman el procedimiento de la construcción en seco.

¿Cómo se realiza una construcción en seco?

Las técnicas de construcción en seco sobre un terreno ya preparado y nivelado consisten en una serie de etapas ejecutadas en el siguiente orden:

- Cimentación e instalación de la red cloacal

- Armado de la estructura

- Cerramiento de la estructura

- Obras interiores varias

Ahora veamos brevemente de qué se trata cada etapa de este proceso.

1 – Cimentación e instalación de la red cloacal

Si no se ha efectuado de antemano, la primera fase de toda construcción en seco comienza con el tendido sobre el terreno limpio de una losa de cimentación denominada platea, cuyo espesor varía entre 15 y 25 cm, dependiendo de las dimensiones de la vivienda. Generalmente, la platea es una base de hormigón armado, por lo que constituye la única “parte húmeda” de la construcción en seco, aunque también pueden prepararse plateas de piedra colocada en seco, en cuyo caso no es necesario esperar el tiempo de fraguado que requiere el hormigón.

Si se desea añadir un pozo de agua y/o un sótano, las obras adicionales correspondientes también se realizan en esta etapa y, por último, se efectúa el tendido de la red cloacal para la descarga de aguas negras y grises.

2 – Armado de la estructura

Esta etapa aborda la construcción del esqueleto propiamente dicho de la vivienda. Los componentes de ese esqueleto pueden armarse en obra, o bien en un taller y luego transportarse a la obra. Existen dos sistemas principales para armar la estructura básica de una construcción en seco.

a) Con montantes de madera

En un principio esta técnica surgió con el nombre balloon framing, basada en el uso de montantes de madera, por ejemplo, de pino, eucalipto o álamo, que tenían la altura total de la construcción y donde las vigas del entrepiso estaban sujetas lateralmente a los montantes.

Posteriormente esta técnica evolucionó hacia una con mayores ventajas, principalmente, un mejor comportamiento ante el fuego, conocida como platform framing, donde los montantes tienen la altura de cada nivel o piso, y por lo tanto el entrepiso que los divide es pasante entre los montantes. De esta manera, el entrepiso transmite sus cargas en forma axial y no excéntrica, por lo que la sección y altura de los montantes es menor.

Montantes de madera – Construcción en seco

Especialmente adecuado para zonas boscosas por la cercanía a la materia prima, este sistema de construcción es ideal para edificaciones de hasta dos pisos y, por ser íntegramente de madera, está indicado para lugares fríos, por ejemplo, norte de Canadá o la Patagonia, permitiendo un ahorro de hasta el 70 % del combustible necesario para calefaccionar o acondicionar una vivienda.

b) Con perfiles de acero galvanizado

A pesar de la evolución del sistema anterior, en muchos países, incluida la Argentina, ha cobrado gran aceptación la técnica conocida como steel framing. Esencialmente es similar a la anterior, pero las ventajas que ofrece con respecto a la madera también son evidentes, porque se potencia superlativamente la calidad de materiales y su consiguiente uso, instalación y optimización.

Perfiles de acero galvanizado – Construcción en seco

La estructura del steel framing está constituida por perfiles troquelados de acero galvanizado conformados en frío según normas establecidas, en el caso de Argentina, las normas IRAM. Estos perfiles son de dos tipos: en secciones en “C” denominadas montantes (o postes) dispuestas verticalmente, y en “U” llamadas soleras (o canales de amarre) dispuestas horizontalmente, y se unen entre sí mediante tornillos autoperforantes para formar tabiques. Los montantes están separados por distancias variables, dependiendo de los revestimientos externos e internos a usar. Cada tabique corresponde generalmente a la altura de un piso y su longitud está relacionada con la facilidad de transporte y manipulación.

En todas las etapas de fijación que involucren el uso de tornillos, es recomendable contar con:

Adaptador de puntas para construcción en seco

Están diseñados para ser utilizados con los diferentes tipos de taladros. Estos accesorios son ideales para la instalación de placas ya que permiten adaptar fácilmente el mandril para ser utilizado como atornillador.

Puntas con tope

Ideales para el armado de la estructura durante la construcción en seco, estos dispositivos permiten trabajar con la tranquilidad del «tope» que frena el atornillado en la distancia justa y así evitar agujeros accidentales en la placa que, como se sabe, luego es complejo reparar.

Contar con la herramienta apropiada para cada tarea permite trabajar de manera más profesional y segura!

3 – Cerramiento de la estructura

En esta etapa prosigue el armado externo de la vivienda, de manera de formar una estructura completamente cerrada. El cerramiento incluye la colocación de techos y todo el recubrimiento exterior, es decir, placas rigidizadoras, barrera de agua y viento, placas cementicias exteriores y revestimiento impermeable.

4 – Obras interiores varias

Una vez que el esqueleto está armado y cerrado, puede continuarse con la disposición de la estructura interna. Las tareas que comprenden las obras interiores son varias y podemos resumirlas en las siguientes, en ese orden.

a) Instalación de cañerías y cableado

Por lo común, los ductos para gas, plomería y el sistema de calefacción, ventilación y aire acondicionado (HVAC) se instalan primero, lo que también incluye las líneas de drenaje y venteo, así como las de suministro de agua, bañeras y duchas. En una segunda fase se realiza el tendido de cables eléctricos, telefónicos y de entretenimiento, ya que es más sencillo disponer cables alrededor de cañerías y no al revés. El trabajo eléctrico se completa con la instalación de las cajas para tomacorrientes, luces, interruptores y panel general.

b) Aislamiento térmico y acústico

La finalidad principal del aislamiento de techos, paredes y pisos es no sólo brindar una mayor comodidad interior, sino también potenciar la eficiencia energética de la vivienda, ya que ambientes aislados requieren menor energía para calefaccionarse o refrigerarse.

Los materiales más comunes para aislamiento son fibra de vidrio con o sin revestimiento de aluminio que puede adquirirse en paneles rígidos o rollos, celulosa y espuma. No obstante, dependiendo de la región y del clima, también pueden usarse los paneles estructurales de madera mencionados más arriba, lana mineral, bloques de cemento, encofrados de hormigón aislante y otros.

c) Emplacado y terminación de paredes y techos

Este es el momento en que intervienen las placas de yeso laminado, aunque en cada país o región toman el nombre comercial con el que se distribuyen. Se presentan, generalmente, en medidas de 1,20 x 2,40 metros y espesor variable entre 9 y 15 mm. Lo importante es saber que vienen de distintos tipos, que incluyen aditivos y agregados para conferirles propiedades mejoradas que las hacen aptas para casos específicos. Por ejemplo, además de las placas estándar de uso general podemos encontrar:

- Placas resistentes a la humedad: aunque no son resistentes al agua o al moho, sí son indicadas para ambientes húmedos, por ejemplo, baños y cocinas.

- Placas resistentes al fuego: especiales para hoteles o departamentos, donde hay una alta probabilidad de propagación del fuego, son capaces de soportar llamas por hasta 1 hora.

- Placas especiales: en este grupo se incluyen placas para controlar la absorción acústica, placas desmontables, placas que soportan alto impacto y otros modelos para diversos requerimientos.

Al momento de mover de un lado hacia otro las placas, es importante hacerlo de manera firme y segura. Para eso ha sido desarrollado el Transportador de paneles:

Fabricado especialmente para facilitar el traslado de los paneles utilizados en la construcción en seco. Estos transportadores gracias a su diseño, permiten llevar las placas y paneles de un lado a otro con facilidad y seguridad. Cada vez son más los usuarios que los elijen! Al momento de seleccionar el apropiado, es importante considerar la calidad de los materiales y componentes, ya que una rotura de esta herramienta durante el transporte de una placa, puede resultar en un severo accidente.

Transportador de panel

Aunque las placas de yeso laminado son las más usadas, también hay otras alternativas para recubrir paredes y techos, por ejemplo:

- Paneles estructurales aislados de madera: están formados por un núcleo de poliuretano expandido de alta densidad y dos placas de fibra orientada (OSB, por sus siglas en inglés). Vienen con aberturas precortadas para puertas y ventanas, así como ductos para el cableado eléctrico. Frecuentemente se usan para cubrir una estructura de madera o una estructura de acero, pero también pueden ser autoportantes.

Una vez colocadas todas las placas, se procede al tomado de juntas con masilla y cinta de papel.

d) Detalles de terminación

En las últimas etapas se procede a la colocación de pisos, revestimientos o pintura, instalación de artefactos y grifería en baño y cocina, puertas y ventanas, luminaria, terminación de vías de acceso y caminos exteriores de la vivienda, etc.

Si bien a lo largo de toda la obra se utilizan las herramientas a continuación, es a la hora de los detalles cuando se tornan realmente indispensables para dar un buen acabado!

Espátulas para construcción en seco

Éstas espátulas, han sido fabricadas para trabajar con mayor eficacia en las uniones de la construcción. Existen por ejemplo, modelos flexibles que permiten acceder a rincones y espacios reducidos, y otros modelos con tope metálico para trabajos que requieren mayor fortaleza por parte de la herramienta. Una ventaja de este tipo de espátulas es que han sido diseñadas específicamente para estas tareas y por eso, son la mejor alternativa a considerar!

Espátula flexible

Espátula para unión con tope metálico phillip #2

Fabricada en acero inoxidable, la espátula tapizadora, por ejemplo, se emplea para el trabajo de acabado, las medidas están calculadas para mejorar la eficiencia en cada pasada.

Espátula tapizadora

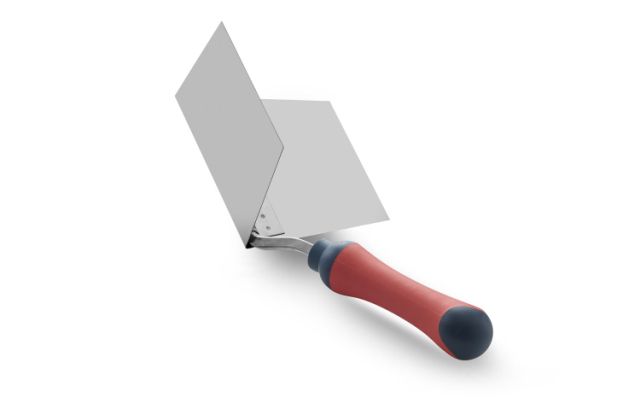

Otro modelo de espátulas que no debe faltar, es las conocida como esquinera, para aplicación tanto en interiores como en exteriores. Se utilizan para esparcir la masilla en ángulos externos e internos de las placas usadas en la construcción en seco.

Espátula esquinera interna

Espátula esquinera externa

Llana para acabado

La llana para acabado, como su nombre lo indica, es empleada para darle el acabado deseado a las superficies de la construcción en seco. Es importante, al elegir la apropiada, que su cuerpo sea fabricado en acero inoxidable y que el agarre sea cómodo y ergonómico. Esto no sólo por confort, si no, además para que, con el paso del tiempo, no surjan lesiones que afenten el buen desempeño corporal.

Llana de acabado

Plato para masilla

Su función es la de permitir alisar la masilla sobre las superficies de la construcción. Existen diferentes modelos y diseños, los más recomendables son los que vienen con pad de apoyo, esto permite concentrar la fuerza y además, son más cómodos, algo bien necesario en el uso prolongado.

Plato para masilla con pad

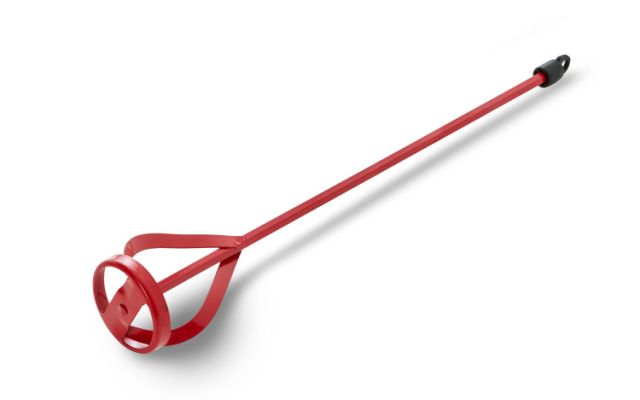

Mezclador de materiales / pintura

En un artículo técnico anterior, presentamos las funcionalidades y características del mezclador de pintura. Este accesorio, no solo permite la mezcla de pintura sino también de otros materiaes, de una manera rápida y práctica. Es un accesorio indispensable para agilizar el trabajo!

Mezclador de pintura

Los dos videos que presentamos a continuación muestran un detalle paso a paso del proceso de armado y cerramiento en un sistema steel framing. El primero se refiere a la instalación del sistema que se usa en México, mientras que el segundo se refiere al sistema usado en Argentina. Vale la aclaración debido a las distintas marcas comerciales, denominaciones y dimensiones que responden a cada sistema.

Consideraciones generales sobre la construcción en seco

Aunque a primera vista parezca sencilla porque todo viene prefabricado, debemos comprender que la construcción en seco no es un mero trabajo de bricolaje que pueda realizar cualquier aficionado hogareño. Se requiere una cuidadosa planificación, un correcto armado de todas las estructuras y gran precisión en la instalación de, entre otros, soleras y montantes, así como en los cortes de los perfiles para formar las diversas aberturas del interior y el exterior de la vivienda y, de hecho, en la colocación de cualquier tipo de placas y rigizadores.

Por estas razones, la construcción en seco exige profesionales calificados que no siempre hay en todas las regiones, por lo que es muy importante la formación y capacitación en este tipo de arquitectura que crece con cada vez más impulso.

Esos profesionales deben demostrar gran idoneidad no sólo en el armado de las estructuras, sino también en el manejo de todas las herramientas necesarias para este tipo de construcción, cuya gran mayoría ya hemos revisado en De Máquinas y Herramientas, como por ejemplo, apisonadores, rotomartillos, sierras caladoras, sierras circulares, cúteres, amoladoras, taladros, atornilladores, lijadoras y muchas otras.

Existe un conjunto de herramientas manuales diseñadas especialmente para la ejecución y el acabado de la construcción en seco, tal como hemos presentado a lo largo del artículo, y cada día los profesionales las consideran más indispensables para realizar trabajos de calidad. Además, no debemos omitir la gran relevancia de las herramientas de medición, especialmente las que nos proporcionan medidas sumamente precisas y confiables de manera sencilla, práctica y rápida. Al respecto, ya hemos considerado oportunamente, por ejemplo, las ventajas de los niveles láser y su aplicación en la construcción en seco.

En próximos artículos técnicos continuaremos profundizando sobre el uso de estas herramientas que permiten realizar trabajos profesionales, rápidos y seguros!.

10 Comentarios

Pingback: Medir y calcular placas de yeso | De Máquinas y Herramientas

Pingback: Nivel láser BOSCH GCL 2-15 review | De Máquinas y Herramientas

Pingback: Nivelación en interiores | De Máquinas y Herramientas

Pingback: Feria Capacitación SODIMAC | De Máquinas y Herramientas

Pingback: Escáner de pared reformas | De Máquinas y Herramientas

Pingback: Aplicaciones herramientas multiuso | De Máquinas y Herramientas

Pingback: Tipos de serruchos y usos | De Máquinas y Herramientas

Pingback: Cómo elegir una lijadora | De Máquinas y Herramientas

Pingback: ¿Cómo elegir un serrucho? | De Máquinas y Herramientas

Pingback: Qué es un taladro | De Máquinas y Herramientas

Pingback: Comprar Atornillador Destornillador | De Máquinas y Herramientas

Pingback: Tipos de sierra sable | De Máquinas y Herramientas

Pingback: Aplicaciones mezclador de pintura | De Máquinas y Herramientas

Pingback: Tipos de mezclador de pintura | De Máquinas y Herramientas

Pingback: Capacitación en Lusqtoff | De Máquinas y Herramientas

Pingback: Cómo elegir sierra sable | De Máquinas y Herramientas

Pingback: Argentina: el steel framing pasa a ser construcción tradicional ¿Qué es y qué significa este cambio para el sector? | De Máquinas y Herramientas

Pingback: Cinta Adhesiva tipos y aplicaciones | De Máquinas y Herramientas

Pingback: Qué son las alisadoras de pared y cómo funcionan | De Máquinas y Herramientas

Pingback: Qué tener en cuenta al unir placas con una cinta tramada | De Máquinas y Herramientas

Pingback: Qué tener en cuenta al elegir una cinta para placas (tramada y papel) | De Máquinas y Herramientas

Pingback: Qué es una llave de caño y para qué sirve | De Máquinas y Herramientas

Pingback: Niveles - tipos y aplicaciones | De Máquinas y Herramientas

EUGENIO HERRERO

MUY BUENO EL INFORME DESPEJA CLARAMENTE LAS DUDAS QUE TENIA EN CUANTO A RESISTENCIA Y DURABILIDAD

ruben

Excelente nota, sobre todo por que uno anda buscando información sobre este tipo de construcción en seco. Gracias

demaquinasyherramientas6

Gracias Ruben!!!

RAUL

EXCELENTE pagina, sigan desburrandonos, SALUDOS

dani

Muy bueno el informe.. Tenia conocimiento, pero reafirma lo aprendido.Saludos y nos vemos en el proximo post…

demaquinasyherramientas6

Daniel, gracias por estar ahí!! Saludos!

pablo

¿y si la construcción fuera en zona marítima? ¿madera o hierro galvanizado?

Ignacio

Hola.

Cómo se puede comprobar si una empresa es idónea en este tipo de construcción?.

Muy buena la nota.

Proyector LED

¡Muy didactico! Ciertos criterios. Manten este espiritu es un blog genial. Tengo que leer màs posts como este.

Saludos

Instalación de canalones Madrid

Muchas gracias por compartir este contenido sobre la construcción en seco. Excelente artículo y con la información muy completa