Sistema de contención de polvo/humo

El corte por plasma mecanizado produce una considerable cantidad de chispas, polvo, humo, gases y escoria originados durante el proceso. Gran parte del humo, por ejemplo, es un subproducto de la cascarilla de laminación o del aceite presente en el material, mientras que otra parte proviene del propio material. Sin una adecuada ventilación u otras medidas de eliminación/contención, estos contaminantes no sólo inciden en la calidad final de la pieza, sino que además pueden saturar rápidamente un lugar cerrado, creando condiciones de trabajo inapropiadas para los operarios.

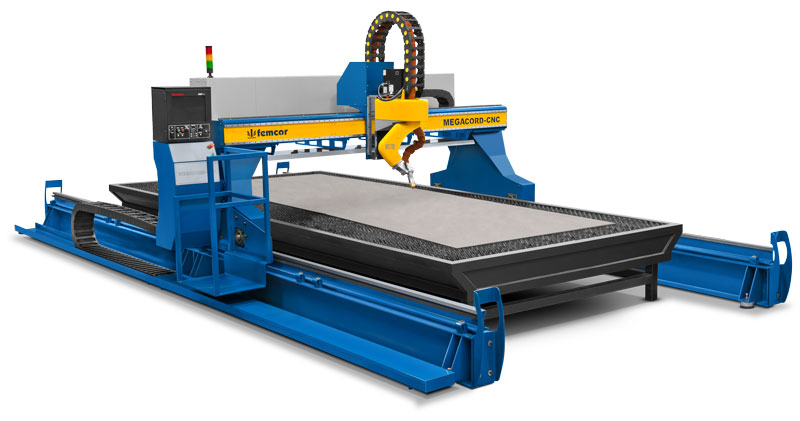

Dado que la mayoría de los fabricantes de equipos CNC no recomiendan el uso en exteriores de sus máquinas de corte por plasma, queda claro que deberemos procurar nuestras propias medidas de contención para ambientes confinados.

A tal fin, existen dos sistemas que abordan este inconveniente y que pueden integrarse con una mesa de corte por plasma CNC. La elección de cada uno está sujeta a una serie de consideraciones que son las que detallaremos más adelante para brindar una idea clara de lo que ofrecen.

Pero primero conozcamos cuáles son esos sistemas y cómo funcionan.

Sistema basado en aspiración (“mesas secas”)

Consiste en un mecanismo de extracción por corriente descendente dispuesto debajo de la mesa y un extractor que succiona el aire conduciéndolo, por los laterales de la mesa, hacia el exterior, o bien, en los sistemas más complejos, a través de un sistema de filtración de aire con conexión al exterior.

En este video vemos una representación esquemática del funcionamiento de una mesa de aspiración.

Estas mesas presentan un sistema simple y eficaz para eliminar el polvo y el humo, aunque requieren un flujo de aire suficiente para desplazar las partículas a través de la red de ductos. Si la ubicación del taller o recinto permite ventilar los humos al exterior, entonces eso es suficiente para disiparlos, aunque dependiendo de las dimensiones de la mesa puede generarse demasiado calor en el área de la descarga.

Algunos diseños más costosos usan un ducto de aire frío acondicionado ubicado estratégicamente cerca de la mesa para usar aire del exterior en lugar del aire del recinto. Incluso algunas mesas de mayor tamaño usan secciones zonificadas con rejillas movibles para que la succión se produzca solamente en el área de la mesa donde la antorcha efectúa los cortes. También existen mesas que usan un poderoso sistema de filtración autolimpiante en el recinto, filtrando los gases y el humo, y manteniendo la totalidad del calor dentro de dicho recinto. Sin embargo, todos estos sistemas de filtro, zonificados y de acondicionamiento de aire agregan costos y complejidad.

La mesa de aspiración es un recurso muy usado, pero en general debe estar configurada a medida para cada instalación. Este video nos muestra una mesa de aspiración en acción, así como la instalación requerida.

Sistema basado en agua (“mesas con agua”)

Consiste en una bandeja o, en modelos más costosos, una mesa poco profunda y llena de agua, que se colocan debajo de la superficie de corte. Cuando la antorcha realiza su trabajo de corte del metal, la fuerza del chorro de plasma conduce las chispas y el polvo hacia el agua, donde se atenúan rápidamente.

Las bandejas de agua tienen una profundidad de aproximadamente 5 cm y permiten el contacto del agua con la cara inferior del material a cortar. Son muy usadas en equipos CNC de baja gama.

Por su parte, las mesas con agua son generalmente más profundas y tienen la particularidad de hacer ascender y descender el nivel de agua mediante un diseño de desplazamiento neumático sencillo y controlado. En la parte inferior de la mesa, el sistema dispone de un tanque de aire/agua que se llena con aire, el cual desplaza el agua hacia la cámara superior, elevando su nivel con respecto al material a cortar. La ventaja que proporcionan las mesas con agua es que pueden efectuarse cortes bajo el agua, los cuales, como veremos a continuación, reúnen algunas ventajas para el corte de acero y en niveles de alta potencia, superiores a los 200 A.

Aunque el corte bajo agua también disminuye notablemente los niveles de ruido de la operación de corte por plasma, no todos los metales son apropiados para ello y además el agua puede salpicar, con lo que la parte inferior de la mesa podría oxidarse tras el uso excesivo o incorrecto.

Los dos videos siguientes muestran ejemplos de cortes por plasma que emplean mesas con agua. En el primer video vemos un corte en el que el nivel del agua está por debajo de la pieza y el segundo video presenta un corte completamente sumergido en agua.

Tanto las mesas de aspiración como las que usan agua pueden equiparse, además, con un sistema de eliminación automática de escoria (metal resolidificado en la cara inferior de la placa), productos pequeños y material de desecho, transportándolos hasta el extremo de la mesa. Este movimiento se realiza mediante transportadores oscilantes que se extienden debajo de la mesa y al llegar al extremo de esta los residuos se recogen en un contenedor. El sistema de eliminación de escoria es sumamente ventajoso, ya que mejora la calidad del corte, reduce notablemente el tiempo de limpieza (y por lo tanto el tiempo de inactividad de la máquina) y elimina el esmerilado posterior.

En el video que sigue se muestra un ejemplo de funcionamiento de este sistema.

Factores a considerar para la elección del sistema de contención de polvo/humo de una mesa de corte

Cuando el usuario conoce el funcionamiento de las mesas de aspiración y mesas con agua, su decisión por uno u otro sistema estará basada en gran medida en los siguientes aspectos.

a) Requisitos de limpieza y mantenimiento de cada diseño

Se deberá tener en cuenta el espacio que requiere la mesa de corte por plasma en el taller, dónde se instalará y cuánto trabajo demandará, lo cual va a depender del volumen de corte. Algunos talleres efectúan la limpieza de la mesa una vez al año, otros, una vez al mes.

Las mesas con agua ensucian y esto puede crear un ambiente descuidado. Es decir, las piezas se mojan, luego se trasladan fuera de la mesa y mojan el piso. Puede ser un poco difícil mantener limpia el área circundante y las piezas. Como medida paliativa, el operador puede tener una manguera cerca de la mesa y rociar las piezas ya cortadas para retirar los residuos de escoria, dejando caer el agua de lavado en la mesa o bandeja. También puede probar diversos métodos para mantener el agua limpia, de manera que no se acumulen sedimentos que luego podrían depositarse en las piezas. Dependiendo del diseño de la mesa, su limpieza puede requerir el desmontaje de secciones de rejilla para transportarlas a otro lugar donde se pueda desarmarlas, raspar la escoria y volver a armarlas.

En el caso de una mesa de aspiración, según el diseño que presente, es posible que también se deban desarmar las rejillas para vaciar la escoria.

b) Ventajas del corte bajo agua

El corte por plasma CNC bajo agua sumerge la placa entre 5 y 10 cm de agua, por lo que la punta de la antorcha y la totalidad del arco quedan sumergidos. El mayor beneficio que presta una mesa con agua es el ambiente de trabajo. No sólo mantiene el brillo del arco y el ruido en un nivel bajo, sino que además las piezas permanecen frías, evitando su deformación y, lo que no es menos importante, el riesgo de quemaduras por parte del operador.

Aunque igualmente deben usarse gafas de seguridad, el trabajo en una mesa de plasma que corta bajo agua es un ambiente mucho más agradable que el trabajo en una mesa seca. El ruido de corte por plasma en mesas secas puede llegar a los 120 decibelios. Cuando se corta bajo el agua, el ruido está típicamente por debajo del límite de 85 decibelios, por lo que la exposición del operador se reduce drásticamente.

c) Posible oxidación de las piezas

En el corte por plasma bajo agua el material se recalienta, está sumergido y rodeado por un ambiente cálido. Esos factores son propicios para la rápida oxidación de las piezas de acero al carbono, por ejemplo. Sin embargo, existen aditivos que pueden agregarse al agua, los cuales recubren las piezas evitando que se oxiden. Frecuentemente, el recubrimiento se adhiere a las caras de las piezas y de hecho previene su oxidación incluso por más tiempo que las piezas que se cortan en una mesa seca. Esto significa que si usamos una mesa seca en un ambiente húmedo, las piezas cortadas que extraemos de la mesa podrían terminar oxidándose con mayor rapidez que si las hubiéramos cortado en una mesa con agua provista de aditivo antioxidante.

d) Tipo de material a cortar

Esta es una importante cuestión a considerar y que nos lleva a la siguiente pregunta: ¿se puede cortar todo tipo de materiales en una mesa con agua? La respuesta es no.

El corte por plasma bajo agua es muy recomendable para el acero inoxidable, por ejemplo. Si hacemos esta operación en una mesa seca, la escoria fundida que cae bajo la placa podría adherirse a esta, a otras piezas y demás componentes de la mesa. Esto requiere esmerilado y, por ende, encarece los costos y demanda más tiempo. Por el contrario, si esa misma pieza se corta en una mesa con agua, esta apaga la escoria evitando adherencias.

El caso del corte por plasma de aluminio y materiales no ferrosos bajo agua es totalmente diferente, ya que se genera una reacción química que extrae el hidrógeno del agua. Este gas hidrógeno es altamente inflamable y puede provocar un incendio o una explosión. Por lo tanto, si se corta este tipo de materiales en mesas con agua deberá procurarse siempre que la pieza esté por encima del nivel del agua y nunca sumergida. O bien, se debe dotar a la mesa de un sistema de aireación que destruya las burbujas de hidrógeno que se acumulan en el agua.

Cuando el aluminio se corta en una mesa seca, se tiene el problema del polvo de aluminio, que puede ser explosivo, y por lo tanto se requiere un colector de polvo. Muchos usuarios, además, no desean mezclar el polvo de aluminio con otro polvo, por lo que a veces es necesario instalar un complejo sistema de recolección de polvo, que consta de dos colectores separados, uno para cortar aluminio y otro para cortar otros metales, donde el destinado para cortar aluminio tiene que tener rejillas de ventilación y ubicarse en el exterior. Frente a semejante desembolso de dinero, una mesa con agua es mucho más simple y cuesta notablemente menos.

Resumiendo

Si están diseñadas adecuadamente, tanto las mesas y bandejas con agua como las mesas de aspiración son eficaces en el control de gases y humo durante el proceso de corte por plasma.

Las mesas con agua pueden llegar a eliminar hasta el 98% del polvo y humo (dependiendo del nivel de agua), cuestan un 40% menos que las mesas secas, son muy simples de instalar y minimizan el ruido ambiente. Puesto que también disminuyen el calentamiento del material, son muy indicadas para controlar la deformación y combadura que produce el calor en piezas largas y delgadas. Sin embargo, el agua de la mesa afecta la calidad de la cara inferior de la superficie de corte y esto puede generar problemas en sistemas de plasma de alta definición, por ejemplo.

Generalmente, las mesas de aspiración son menos eficientes en la remoción del polvo y humo (entre el 75 y 80%), pero son mucho más versátiles y se pueden usar para cortar una amplia variedad de materiales, como acero galvanizado, acero inoxidable, aluminio y otros metales donde pueden producirse humos tóxicos, permitiendo la mejor calidad de corte en acero. Sin embargo, si se extrae simplemente el humo al exterior, también se estará eliminando calor del recinto, lo que no es conveniente en época invernal. Ante ello es recomendable usar sistemas internos de filtración, aunque estos pueden añadir costo y mantenimiento.

Mientras algunos fabricantes venden muchas más mesas con agua que mesas de aspiración, las ventas de otros siguen el patrón opuesto. Como conclusión, podemos recomendar que si nuestra actividad procesa una variedad de metales, una mesa seca puede ser la mejor opción para un sistema ventilado. En cambio, si nos dedicamos principalmente al corte de acero al carbono, una mesa con agua puede ofrecernos ahorros considerables.

Un Comentario

Florencia cabral

Se sabe la composición de los polvos resultantes de la mesa de corte por aspiración? Se les puede dar alguna utilidad, como subproducto para otra industria, o directamente se deben desechar? Que consideraciones se deben tener para su desecho?

Pingback: Aspiradoras industriales | De Máquinas y Herramientas