Parte III. Sistema de motores y transmisión

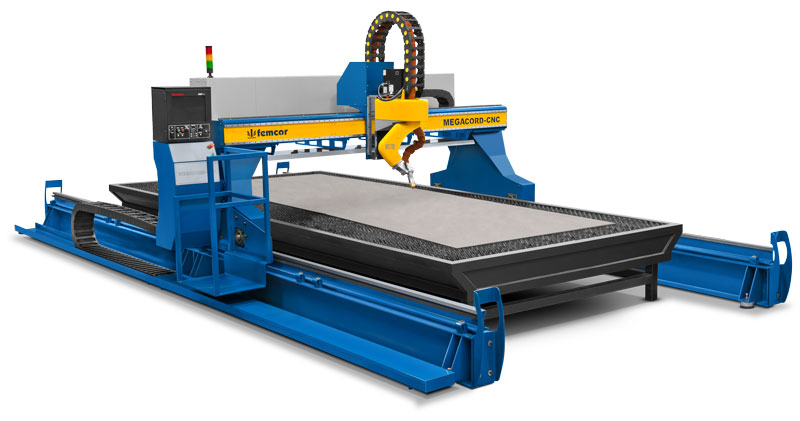

Uno de los componentes fundamentales del sistema mecánico de una máquina CNC, ya sea, por ejemplo, rectificadora, torno, fresadora o máquina de corte por plasma, corte por láser u oxicorte es el complejo dispositivo que controla sus partes móviles a fin de permitir el desplazamiento programado de la herramienta de corte a lo largo de los ejes de dicha máquina.

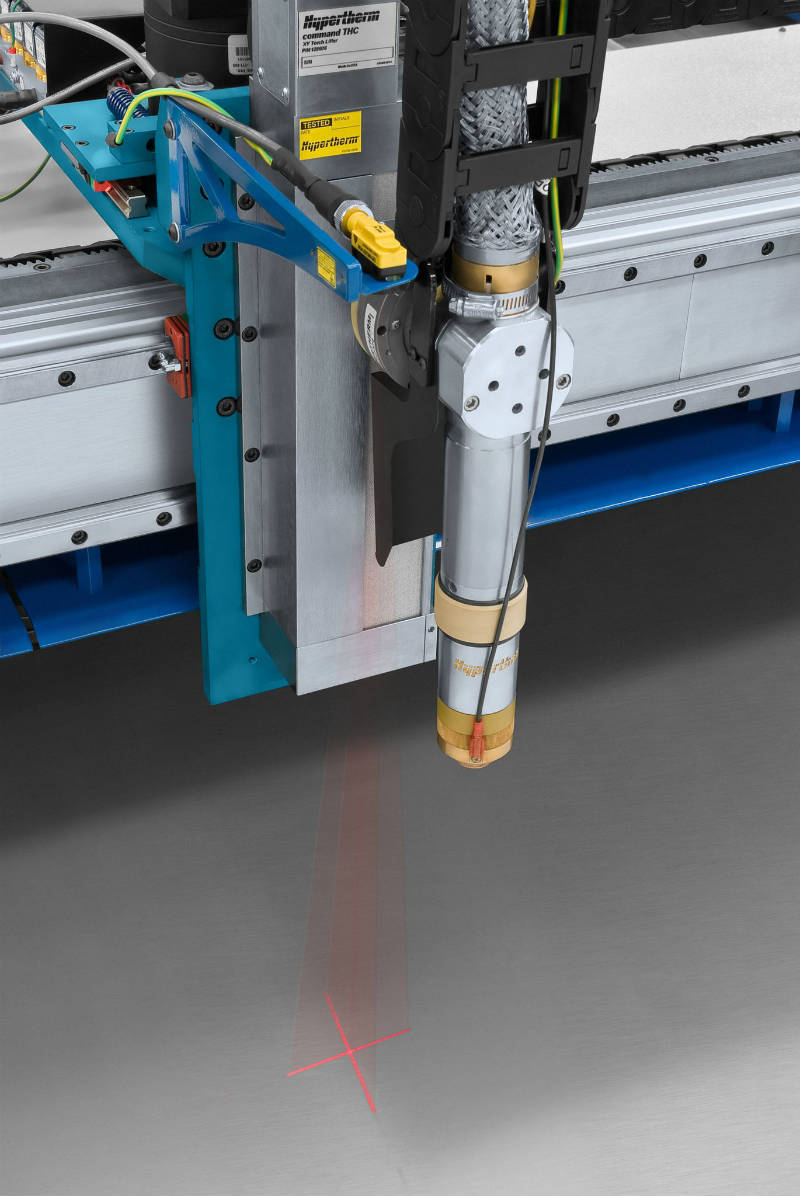

En el caso de una máquina de corte por plasma mecanizado (PAC), como ya hemos visto, los ejes por los cuales se desplaza la antorcha son tres: X e Y, que definen su movimiento por el plano de la mesa y Z, que define su movimiento ascendente y descendente.

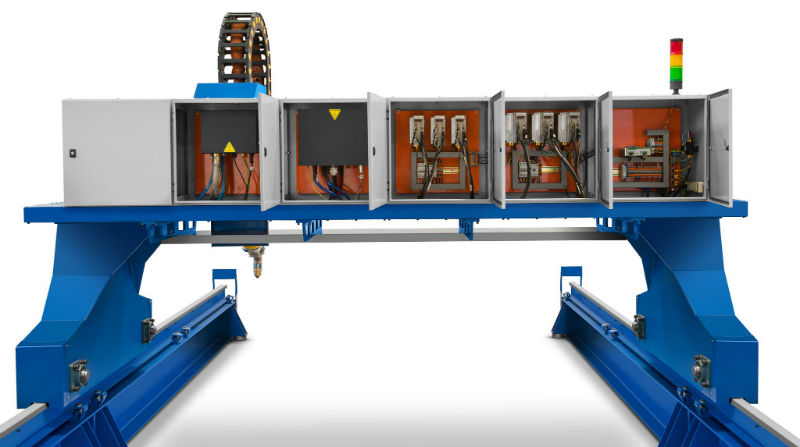

El pórtico es el componente responsable de estos movimientos, ya sea al desplazarse mediante guías lineales por el eje largo de la mesa o permitiendo, mediante mecanismos instalados en su estructura, el desplazamiento lateral y vertical de la antorcha.

Estos desplazamientos están dirigidos por un sistema que comprende actuadores (motores) en cada eje y una serie de dispositivos de transmisión, que convierten el movimiento rotatorio de los actuadores en movimiento lineal. El tipo de actuadores y dispositivos de transmisión determinan las características principales del sistema mecánico de la máquina y constituye otro importante factor de decisión para la compra de una mesa de corte por plasma mecanizado.

Sin embargo, para que la elección de uno u otro tipo de estos componentes sea la adecuada, conozcamos primero cuáles son y veamos brevemente cómo funcionan.

En primer lugar, debemos tener en cuenta que el funcionamiento de las partes mecánicas de una máquina CNC responde a un sistema de control. Ese sistema de control puede ser de dos tipos:

- En bucle (o lazo) abierto: en el que la posición de la herramienta es conocida, sin necesidad de usar dispositivos que nos informen de ello.

- En bucle (o lazo) cerrado: en el que se requieren dispositivos llamados codificadores, que capturan la posición en el eje para calcular el error de posicionamiento y corregirlo.

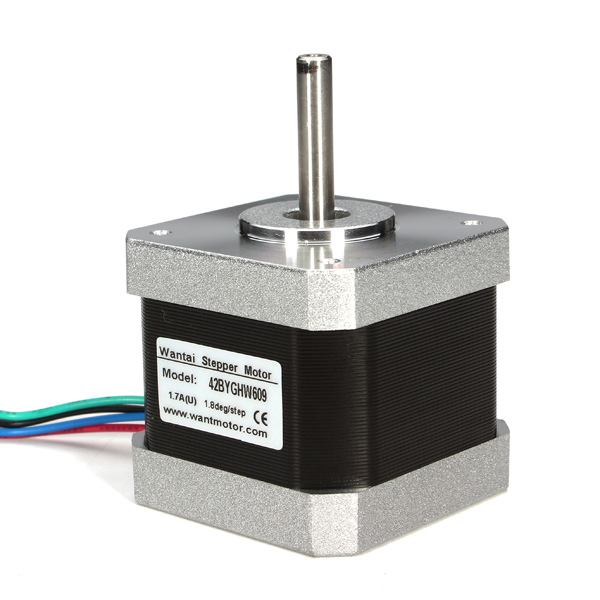

Los actuadores usados en las máquinas CNC dependen del sistema de control empleado. En los sistemas de control de bucle abierto, el actuador más usado es el motor paso a paso, motor de pasos o, del inglés, “stepper”.

Se trata de un dispositivo electromecánico que convierte una serie de impulsos eléctricos en desplazamientos angulares discretos, lo que significa es que es capaz de avanzar una serie de grados (paso) dependiendo de sus entradas de control. Un motor paso a paso tiene una cantidad finita de posiciones a las que puede desplazarse y no proporciona información al controlador.

Entre sus principales ventajas se encuentran:

- Alta repetitividad en cuanto al posicionamiento.

- No tiene escobillas, por lo que se alarga su vida útil y no genera chispas, lo que lo hace más apto para trabajar en entornos inflamables.

- Es capaz de bloquear el rotor en una posición determinada con un momento de fuerza (torque) muy alto.

- Su velocidad de rotación no depende de la carga acoplada a su rotor.

A su vez, los actuadores más usados en los sistemas de control de bucle cerrado son los servomotores.

Se trata básicamente de un motor convencional de corriente alterna o continua, con o sin escobillas, provisto de un codificador o “encoder”. Emplea la información de este codificador para monitorear constantemente la posición exacta de la herramienta de corte, puede desplazarse por una cantidad infinita de posiciones dentro de su rango de movimiento y proporciona información al controlador comunicando su posición en cada momento.

Entre sus principales ventajas destacamos:

- Alta potencia de salida en relación con el tamaño y peso del motor.

- Elevada eficiencia, cercana al 90 % en cargas ligeras.

- Al usar señales de información, el sistema de control puede alcanzar velocidades muy altas y una precisión excepcional, incluso en condiciones difíciles.

- El codificador determina la precisión y resolución, ya que el motor tiene la capacidad de corregirse si está fuera de posición.

La desventaja es que los servomotores son más costosos que los motores paso a paso y requieren de un cuidadoso afinado para funcionar correctamente.

En una máquina CNC los mecanismos de transmisión constituyen el conjunto de elementos responsables de transmitir o guiar los movimientos realizados por los actuadores. Podemos clasificar estos elementos en dos tipos:

- Elementos activos: transmiten el movimiento de los motores de los ejes a los elementos móviles. Las máquinas CNC incluyen varios tipos de elementos activos, donde los más comunes son: tuerca husillo, husillo de bolas, piñón-cremallera y correa dentada.

- Elementos pasivos: actúan como guía o riel de los elementos móviles. De ellos, los rodamientos son los más usados.

Ahora que conocemos los componentes principales del sistema de motores y transmisión de una máquina CNC, veamos qué debemos tener en cuenta cuando consideramos la compra de un equipo para corte por plasma mecanizado.

Motores

El amplio debate entre los fabricantes acerca de la conveniencia de usar máquinas CNC con motores paso a paso o con servomotores genera confusión entre los usuarios. Para complicar aún más la discusión, recientemente se han introducido los llamados servomotores inteligentes, que incorporan algunos circuitos programables capaces de seguir instrucciones sencillas de manera independiente. Por lo tanto, a continuación mencionaremos brevemente una explicación de cada caso para ayudar en la decisión del potencial comprador de acuerdo con su presupuesto y necesidades.

Motores paso a paso

El argumento más contundente en contra de los motores paso a paso es que al no proporcionar información al controlador pueden perder pasos si la herramienta de corte (en nuestro caso, la antorcha) encuentra algún obstáculo en su trayecto, por ejemplo, una elevación en la punta de la chapa. Sin embargo, los expertos señalan que un motor paso a paso lo suficientemente potente para una aplicación dada no perderá ningún paso y enfatizan el hecho de que estos motores no son más propensos a perder pasos que un codificador servo a transmitir información errónea al controlador. Si por alguna razón un motor paso a paso encuentra un obstáculo que no puede superar, simplemente omite ese paso sin provocar ningún perjuicio. Si, por el contrario, un servomotor encuentra el mismo obstáculo, seguirá funcionando inmóvil en el lugar hasta que se rompa un diente del engranaje o se queme.

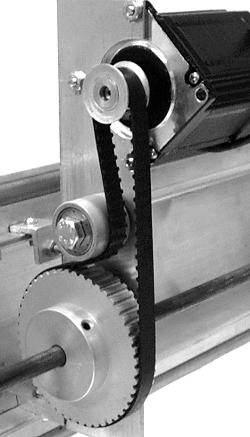

Si un motor paso a paso falla, el costo de reemplazo es mucho menor que el de un servomotor, no requiere de un proceso complejo de afinado para funcionar apropiadamente y, lo que es aún mejor, su excelente torque a bajas revoluciones es adecuado para aplicaciones de corte por plasma CNC, sin necesidad de usar cajas de engranajes que producen holguras. El torque a bajas velocidades posibilita el uso de la reducción mediante correa dentada y polea, prácticamente sin holgura.

Debemos tener en cuenta que la gran mayoría de los movimientos de corte CNC con motores paso a paso se realizan a una velocidad del motor que raramente supera las 300 rpm, lo que en las máquinas de corte se traduce en unas 130 pulgadas por minuto. Por ende, la cuestión más importante en las aplicaciones de plasma CNC es la lentitud en la cual la máquina puede realizar un movimiento, ya que por ejemplo, los cortes en acero grueso pueden requerir velocidades de 2 o 3 pulgadas por minuto.

Por otro lado, el uso de dos motores en el eje X es más sencillo y preciso con motores paso a paso que con motores inteligentes, que requieren el envío de instrucciones de motor a motor en una especie de cadena, en lugar de hacerlo directamente a los dos motores desde el controlador. Con los motores paso a paso, los sistemas de transmisión reciben instrucciones idénticas y simultáneas desde la computadora, una a la inversa de la otra, lo que reduce la posibilidad de errores de comunicación.

Servomotores

Su precio es más del doble que los motores paso a paso. Si se mantienen en un estado adecuado de afinación, son generalmente tan precisos como los de paso a paso, pero al incluir codificadores su complejidad aumenta y presentan más problemas de mantenimiento.

La diferencia más notable es que los servomotores están disponibles en tamaños más grandes que los motores paso a paso y por lo tanto son los indicados en máquinas de gran envergadura, cuyo pórtico maneja cargas entre 200 y 450 kg. Para muchos entendidos, sin embargo, no ofrecen ventajas con su sistema de bucle cerrado ni con su aplicación en máquinas ligeras.

En definitiva, cuando los requerimientos son exigentes, es decir, en ambientes industriales o de alta producción y/o uso intensivo, indudablemente los servomotores ofrecen mayor velocidad y torque, lo que mejora la capacidad de la antorcha para cortar materiales muy delgados a velocidades de más de 400 pulgadas por minuto, así como materiales gruesos a velocidades en el rango de las 10 pulgadas por minuto o menos. Particularmente, los servomotores de alto torque y reductores planetarios de bajo juego y holgura, así como los servomotores de CA sin escobillas combinados con sistemas de transmisión mediante guía helicoidal pretensada, logran un movimiento muy suave y un funcionamiento silencioso con un error de posicionamiento máximo de ±0,03 mm.

Servomotores inteligentes

Algunos fabricantes encuentran buen uso de estos nuevos motores en el control de altura de la antorcha debido a sus requisitos de bajo torque. No obstante, no consideran práctico su empleo en el sistema de transmisión de una máquina CNC, ya que al combinar piezas mecánicas con circuitos electrónicos son más propensos a fallar que la circuitería electrónica externa sin piezas móviles. Además, están directamente expuestos al polvo y los residuos de corte, a diferencia de la electrónica externa que puede disponerse a una distancia considerable de la mesa de corte.

Transmisión

Los sistemas de transmisión más usados en el corte por plasma CNC, donde existe poca carga contra la herramienta de corte, son la transmisión directa con correa o cadena dentada y mediante el sistema de piñón-cremallera.

Este último es el más común. La cremallera se extiende por la totalidad de la longitud de cada eje y la rueda dentada se desplaza a lo largo de esta. Ambos están sujetos a desgaste procedente del polvo metálico del plasma. Las máquinas de alta gama tienen un piñón con resorte comprimido que se desplaza por la cremallera, forzándolo a ceñirse permanentemente a esta, ya que de lo contrario las transmisiones presentarían juego y holgura por el uso.

Algunos fabricantes recomiendan el uso de la transmisión por correa dentada porque cuesta menos que la transmisión por piñón-cremallera, no presenta holgura y tiene una larga vida útil. Puesto que no se originan fuerzas entre la antorcha y el material, y el ambiente de corte por plasma es muy sucio, las correas dentadas con engranajes de tipo industrial pueden ser una buena opción.

Sea uno u otro el que elijamos, los sistemas de transmisión deben estar cerrados o protegidos de alguna manera, de manera de no estar demasiado expuestos al polvo, el humo o los residuos del plasma.

A tal efecto, muchas mesas vienen diseñadas con sistemas de extracción de desechos que por lo general son de dos tipos: mesa de aspiración o mesa con agua. Estas últimas tienen la ventaja añadida de enfriar el material durante el corte, pero, si están configurados correctamente, ambos sistemas son capaces de extraer eficientemente los residuos.

En el próximo artículo de esta serie nos ocuparemos precisamente de los detalles a considerar para decidirnos por una mesa de aspiración o una mesa con agua.

Un Comentario

manuel farias

Que tal,que costo tiene este equipo de plasma ?

Pingback: ¿Cómo funciona la máquina CNC? | De Máquinas y Herramientas

Pingback: Alumnos de ITESCO realizan una Máquina CNC – Instituto Tecnológico Superior de Coatzacoalcos

Pingback: CNC (Control Numérico Computarizado) | A-Electronics