La selección de una máquina de soldadura para un proyecto especializado, o incluso para los requisitos generales de una soldadura, puede ser una tarea desalentadora. Hay que tener muchos factores en cuenta, tales como los gastos de funcionamiento, la facilidad del uso, la versatilidad y movilidad, y obviamente, el costo de la propia máquina. Todo esto tiene su efecto en la rentabilidad, basada directamente en la calidad y repetibilidad de la soldadura, el consumo de energía, la flexibilidad del equipo y del trabajo, así como en la necesidad mínima de retoques y limpieza de la soldadura.

Muchos de los factores señalados han encontrado respuesta favorable gracias a los equipos digitales que emplean la tecnología inversora para soldadura, la cual presenta una notoria evolución con respecto a la tradicional tecnología electromecánica.

Hoy en día, y con la demanda creciente que genera la tecnología inversora, el soldador dispone de máquinas multiproceso que permiten realizar diferentes tipos de soldadura (MMA, MIG/MAG, TIG), unir materiales diferentes (aceros al carbono, aceros aleados, aluminio, cobre-silicio, etc.) y soldar rangos de espesores cada vez mayores (entre 0,6 mm y 1,6 mm), abarcando las distintas situaciones que pueda encontrar en su trabajo. La facilidad de manejo de estos nuevos equipos, su buena portabilidad, la reducción de su peso y especialmente la sencillez en la regulación de los parámetros han posibilitado que incluso los soldadores principiantes puedan obtener resultados satisfactorios, lo que se traduce en un gran ahorro del tiempo invertido en largas pruebas de ajuste de los valores adecuados para cada uno de los parámetros de soldadura.

Sin embargo, no es todo. A la tecnología inversora aplicable a los equipos de soldadura hoy también se suma la tecnología sinérgica.

¿Qué significa «sinergia» en la soldadura GMAW?

Básicamente, el concepto implica la perfecta sincronización de todos los parámetros de soldadura en el momento de realizarse la transferencia metálica. Debemos recordar que el tipo de transferencia está determinado por una serie de factores, de los cuales los más importantes son:

- Tipo y magnitud de intensidad de la soldadura

- Diámetro y composición del electrodo

- Longitud del electrodo entre la punta de contacto y el arco (llamada «extensión del electrodo»)

- Corriente y voltaje de soldadura

- Composición del gas protector

Una soldadura MIG/MAG requiere que la corriente y el voltaje estén balanceados. El empleo de un proceso sinérgico permite que todas las variables esenciales, como la corriente (velocidad de alimentación del electrodo), el voltaje (longitud del arco) y el diámetro y extensión del electrodo estén entrelazadas entre sí, produciendo una curva de operación o curva sinérgica. De esta forma, cuando el equipo funciona en modo sinérgico, la variación de una de estas variables generará la variación automática de las demás para mantener el punto de operación determinado.

En otras palabras, la aplicación de la tecnología digital sinérgica a las máquinas de soldadura mediante la incorporación de microprocesadores que regulan el control de los parámetros de soldadura permite una mayor exactitud y precisión de estos valores.

La configuración de los equipos de soldadura por procesos sinérgicos integra la experiencia y el conocimiento del fabricante, de manera que con solo establecer el tipo de material a soldar, el diámetro del electrodo y el tipo de gas protector se tiene acceso a valores optimizados para el resto de los parámetros de soldadura. Estos valores se encuentran pregrabados en las memorias de los equipos, o bien puede grabarlos previamente el propio soldador, pudiendo crear sus propios programas de trabajo y acceder a ellos cuando los necesite.

Más beneficios mediante el control del arco

Ya conocemos que en una soldadura MIG/MAG la transferencia metálica puede realizarse por diversos tipos señalados detalladamente en este artículo, es decir, transferencia por cortocircuito, transferencia por rociado y transferencia globular.

Sin embargo, la tecnología inversora sinérgica digital también permite la aplicación de una combinación de esos tipos de transferencia, conocida como transferencia por arco pulsado.

La transferencia por arco pulsado se realiza por rociado, pero se produce en pulsos a intervalos regularmente espaciados en lugar de suceder al azar, como ocurre en la transferencia por rociado tradicional. Este tipo de transferencia se obtiene con una corriente pulsada, compuesta de una corriente de baja intensidad constante (corriente de base) y un conjunto de pulsos de intensidad elevada (corriente de pico). La corriente de base precalienta el electrodo y la corriente de pico produce la proyección de la gota desde la antorcha. Los equipos sinérgicos regulan automáticamente la frecuencia de pulsado en función de la velocidad del electrodo, de modo que se obtienen gotas de diámetro constante.

Con este tipo de transferencia existe una reducción del calor aplicado, típica de la transferencia por cortocircuito, la cual se combina con la limpieza sin salpicaduras y buena penetración, típica de la transferencia por rociado. Esto permite soldar en cualquier posición secciones inferiores a 3 mm sin proyecciones, obtener menores deformaciones.

Además, con una mayor velocidad de subida de la intensidad, los equipos inversores pulsados pueden reducir la cantidad de humos asociada con la soldadura MIG con elevada intensidad. Parte de los humos están originados por el sobrecalentamiento del electrodo, por lo que la rápida subida de la intensidad reduce tanto el sobrecalentamiento como la velocidad de generación de humos. La soldadura MIG/MAG con arco pulsado se usa ampliamente en materiales base/electrodos difíciles de soldar, como aceros especiales, aluminio, aceros inoxidables, cobre y aleaciones base níquel. El siguiente video resume algunas aplicaciones de la soldadura MIG/MAG sinérgica por arco pulsado.

Algunos fabricantes también ofrecen equipos MIG/MAG en doble arco pulsado, destinados a refinar y extender los beneficios del pulso sinérgico convencional, con una calidad de soldadura muy mejorada, cuyas aplicaciones vemos en el siguiente video:

¿Cómo está compuesta una soldadora MIG/MAG inversora sinérgica típica?

Los equipos inversores sinérgicos que ofrecen solamente soldadura MIG/MAG (es decir, los que no son de tipo multifunción) tienen, en general, el aspecto que vemos en la figura siguiente.

Están dotados de un potente inversor controlado electrónicamente por un microprocesador para que el soldador pueda disfrutar de una óptima calidad de soldadura con una alta precisión en sus procesos. Dependiendo del fabricante y el modelo, presentan las siguientes características:

- Posibilidad de soldar en MIG/MAG estándar, MIG/MAG sinérgico pulsado y MIG/MAG sinérgico doble pulsado.

- Regulación de controles digitales y optimización de las formas de ondas de corriente, lo que permite controlar mejor los procesos de soldadura.

- Modalidades de soldadura adecuadas para todo tipo de aplicaciones: 2 tiempos, 4 tiempos, especial y soldadura por puntos.

- La modalidad especial «aluminio» permite un mejor control (en 2T o 4T) gracias al ajuste de sobreintensidad en el arranque y al terminar el cordón.

- Función Hot-Start: optimiza la apertura del arco mediante una sobreintensidad en el arranque.

- Función Crater Filler: para el llenado final de cráter y evitar los inicios de grietas.

- Posibilidad de ajustar la duración y la longitud del arco.

- 38 programas sinérgicos MIG/MAG disponibles.

- Almacena hasta 99 posibilidades de funcionamiento que permite ahorrar tiempo en trabajos repetitivos.

- Sistema de alimentación efectivo y robusto con 4 rodillos de aluminio.

- Panel de control fácil de usar y regular mediante teclas sensibles y 2 pantallas.

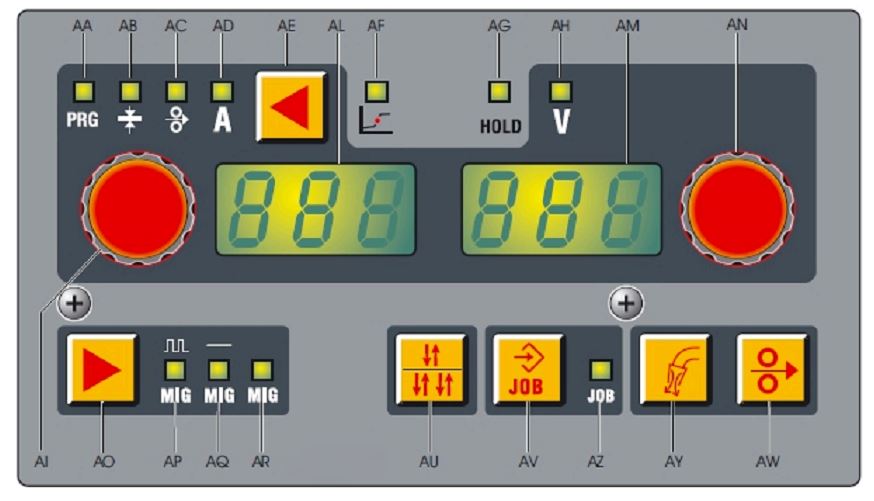

Una figura más detallada de este panel de control nos permite apreciar los siguientes comandos principales:

En la figura de arriba, que representa el modelo MigPulse 3001 DP de la firma Castolin Eutectic, las luces LED marcadas como AP, AQ y AR indican, respectivamente, el modo de trabajo en MIG/MAG sinérgico pulsado, MIG/MAG sinérgico y MIG/MAG estándar. La perilla marcada como AI permite ajustar el número de programa (LED marcado como AA), el espesor del electrodo (LED AB), la velocidad del electrodo (LED AC) y la corriente de soldadura (LED AD), cuyos valores se visualizan numéricamente en la pantalla AL. Por su parte, la perilla AN permite ajustar la longitud el arco en el modo sinérgico y el voltaje de soldadura en el modo MIG/MAG convencional (LED AH), cuyos valores numéricos se visualizan en la pantalla AM.

Ventajas de los equipos MIG/MAG inversores sinérgicos

Si deseamos adquirir una soldadora MIG/MAG será conveniente que antes de nuestra elección repasemos las múltiples ventajas que tienen los equipos inversores sinérgicos (con o sin arco pulsado) con respecto a los equipos MIG/MAG convencionales.

Cebado perfecto: en el comienzo del cordón de soldadura se aplica un nivel de potencia amplificada al arco de soldadura para asegurar la eliminación de los defectos en el cebado.

Eliminación de salpicaduras: la configuración por microprocesador de la velocidad del electrodo, la corriente y el voltaje de soldadura, en conjunción con programas de tipo sinérgico (no pulsado)/sinérgico pulsado asegura un control y ajuste preciso durante la duración del proceso de soldadura. Esto elimina las salpicaduras y el tiempo de inactividad destinado a la limpieza de la pieza de trabajo. Con su capacidad de ajuste en cuestión de milisegundos, los equipos sinérgicos proporcionan siempre trabajos limpios y sin salpicaduras de principio a fin.

Pulsado inteligente: las gotas del metal de aporte fundido se transfieren a través del arco mediante parámetros de pulso de corriente correctamente diseñados a fin de lograr una soldadura sin salpicaduras para la combinación seleccionada de gas/electrodo/material. El pulso fuerza la salida de la gota desde el extremo del electrodo, y la transfiere a través del arco y hacia el charco de soldadura. El programa está optimizado para variar la altura y la frecuencia del pulso, asegurando así que el tamaño y el tiempo de la gota transferida estén controlados con precisión. Esto produce un arco similar al del proceso de transferencia por rociado en todo el rango de potencias de soldadura.

Control total de la longitud del arco: una longitud de arco estable y consistente es crucial para la calidad de los resultados de la soldadura. El control digital de la longitud del arco monitorea el progreso de la soldadura y detecta cualquier desviación en una fracción de segundo. Los ajustes se realizan con la garantía instantánea de que la longitud del arco se mantendrá constante durante la duración del procedimiento de soldadura.

Eliminación de cráteres al término de la soldadura: la reducción automática de la energía de soldadura (pendiente descendente) en la terminación de la soldadura asegura un extremo agudo del electrodo, eliminando así los cráteres y garantizando un comienzo adecuado de la soldadura siguiente.

Otros beneficios que nos proporcionan los equipos MIG/MAG inversores sinérgicos son los que indicamos a continuación:

- Es posible la soldadura mediante transferencia por rociado efectuada a corrientes promedio más bajas de lo normal.

- Ausencia de salpicaduras y socavaciones en la mayoría de las aplicaciones de soldadura.

- Control preciso de la potencia de soldadura, asegurando una forma del cordón y penetración de la raíz que rivalizan con la soldadura TIG.

- Producción de un arco de alta energía, que virtualmente elimina el riesgo de la fusión incompleta.

- Mejor control del arco en la soldadura fuera de posición y soldadura más eficaz de materiales delgados, con todas las ventajas de la transferencia por rociado.

- Programas de pulso optimizados para diversas combinaciones de gases/electrodos.

- Multitud de programas de soldadura accesibles a través de antorchas MIG inteligentes.

- Controles que mejoran la productividad dispuestos en un panel con diseño ergonómico.

- Excepcionales resultados en soldaduras fuera de posición para acero, acero inoxidable y aluminio.

- Características superiores de soldadura en aceros duros y de alta aleación.

- Transferencia en posición vertical, que origina soldaduras más lisas, mejor control y una penetración más profunda.

- Mayor penetración de la soldadura y penetración exacta en láminas metálicas.

- Capacidad de usar electrodos de diámetro mayor de lo normal en material base delgados, proporcionando un ahorro de costos en el electrodo y mejor capacidad de alimentación.

- Mejoramiento de la humectación de bordes en el modo sinérgico pulsado.

- Algunos modelos incorporan un recirculador de agua integrado para antorchas refrigeradas por agua.

- Equipos durables, robustos, de probado diseño y construcción.

Videos sobre Inversores Sinérgicos

8 Comentarios

josé

Muy instructiva toda la información que brindan ,se despejan dudas que uno tiene al buscar un equipo de soldadura con características especiales ,acorde al precio y de marcas reconocidas. Muchísimas gracias por enseñarnos a los que tenemos curiosidad de aprender ,los felicito por compartir vuestros conocimientos .

demaquinasyherramientas

Un gusto José, saludos y en contacto!

José Pérez

Buenas, saludos. Estoy trabajando con un equipo Millermatic 350P. Tengo algunas dudas con respecto a los parámetros que debo introducir al momento de trabajar con el método de arco pulsado, ya que me piden introducir el Wire Speed y el Arc Length. Sé que el primero se relaciona en gran medida con el amperaje y el segundo con el voltaje, pero cómo podría obtener una relación que me permita conocer estas otras variables del proceso que está manejando el equipo? Estoy probando una soldadura de relleno con Stellite 6 y la idea es variar parámetros que luego serán ensayados para obtener una optimización del proceso. Gracias.

José Pérez

Holaa. Podría ayudarme con la duda planteada? Gracias.

romulo

HOLA LA DUDA QUE TENGO QUE EN LAS MAQUINAS PROVENIENTES DE CHINA QUE DIFERENCIA HAY ENTRE NB-500 Y NBC-500 Y COMO PUEDO SABER SI LA MAQUINA ES MULTIPROCESOS

Pingback: KUSHIRO - JULIAN WEICH | De Máquinas y Herramientas

Pingback: ¿Qué es una soldadora sinérgica y para qué sirve? | De Máquinas y Herramientas

Pingback: Lija automotor: ventajas de lijar en seco vs lijado al agua | De Máquinas y Herramientas

David Bautista Gonzalez

cómo se comportan este tipo de máquinas al aplicar la soldadura con robot industrial??

cuál es el espesor mínimo de aplicación a unir dos láminas de acero zincado? y con estas mismas láminas se puede aplicar manualmente??

el ancho del cordón de soldadura obviamente va en función de la unión y el material a unir..

Juan Espí Agudo

Hola!! Estoy empezando a entrar en el mundo de la soldadura y estoy dudando entre los diferentes tipos de máquinas. He visto en esta empresa http://www.solyman.com/ que hay muchas opciones. La quiero apra hacer trabajos pequeños en casa y poco más. ¿alguna recomendación? ¡Gracias de antemano!

Pantse

Buenas tardes;

estoy buscando algún esquema electrónico de las máquina sinérgica y de alta frecuencia, ¿conocéis alguna página en concreto en la que poder descargar o visualizar la programacíon de máquinas de soldar?

Un saludo y gracias…