El Sector Análisis de fallas, perteneciente al Laboratorio de Servicios del IAS llevó a cabo un estudio para una empresa fabricante de cigüeñales. Se presenta a continuación un resumen del informe realizado por Matías Bordone, Luis Reda y Héctor Sbuttoni.

1. INTRODUCCIÓN

Con la finalidad de determinar los posibles factores que condujeron a la rotura de un cigüeñal perteneciente a un automóvil, se efectuaron sobre el mismo los siguientes estudios y determinaciones: Análisis fractográfico, ensayos no destructivos de partículas magnetizables, mediciones de dureza, análisis químico por combustometría para determinación de C y S y de espectrometría de emisión óptica para elementos restantes, análisis semicuantitativos EDS mediante microscopio electrónico de barrido, estudio metalográfico, consulta de normas, bibliografía y antecedentes propios.

2. MUESTRAS

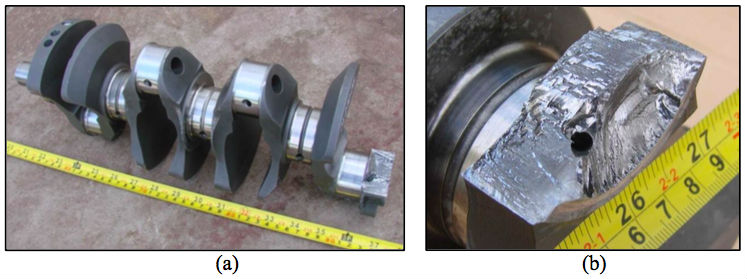

La muestra en estudio consiste en un cigüeñal perteneciente a un automóvil que presentó una rotura total, quedando el mismo fragmentado en dos partes, ver figura 1.

3. RESULTADOS

3.1 Análisis fractográfico

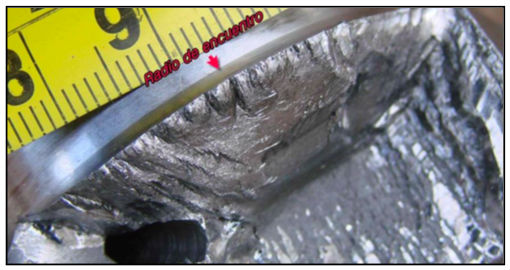

El cigüeñal en estudio presentó una rotura sobre el radio de encuentro entre un muñón de biela y el contrapeso más próximo a la brida de montaje con el volante fracturándose en dos partes. Los radios de encuentros constituyen concentradores geométricos de tensión, allí la magnitud de los esfuerzos se ve incrementada debido al cambio en la geometría de la pieza [1] [2]. Ver figura 2.

Figura 2. Zona de inicio de rotura en radio de encuentro, concentrador de tensión del tipo geométrico.

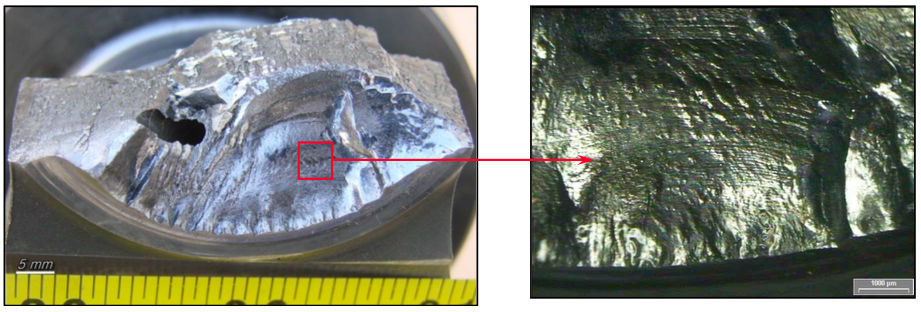

Al efectuar las primeras inspecciones visuales en las superficies de fractura se pudo observar una evidencia fractográfica típica del fenómeno de rotura denominado comúnmente fatiga [1] [2]. Este es un mecanismo progresivo, y se da como consecuencia de la acción de cargas cíclicas (fluctuantes) en el tiempo. La evidencia fractográfica a la que se hace referencia son las marcas de playa (o beach marks) y corresponden a la etapa de propagación de diferentes fisuras en distintos momentos y valores de carga de trabajo. Ver figura 3.

En la figura 4 se indica sobre una de las superficies de fractura las zonas de inicio, progresión y rotura final. La primera de las zonas corresponde a un radio de encuentro que vincula el primer contrapeso con el muñón de biela. Las zonas de progresión son dos, siendo una de ellas mayoritaria y se encuentra inclinada respecto del eje longitudinal del cigüeñal. La zona de rotura final está contenida en un plano paralelo al eje de la pieza, y se dio bajo la forma dúctil y modalidad instantánea, caracterizada por el aspecto opaco y textura fibrosa [1] [2], mientras que las zonas brillantes corresponden al roce o recalque entre las dos partes de la fractura una vez ocurrida la misma, producto de que las piezas continuaban en movimiento. En cuanto a la zona de avance o progresión es significativamente menor a la de rotura final, lo cual indica que la carga nominal a la que estuvo sometida la pieza ha sido elevada. Cabe recordar que la rotura se inició en un radio de encuentro que vincula el primer contrapeso con el muñón de biela, el cual constituye un concentrador de tensiones del tipo geométrico. Es decir por el cambio de forma de la pieza, la magnitud de los esfuerzos se ve incrementada localmente respecto de la tensión nominal a la que se encuentra sometida.

Figura 4. Identificación de las zonas de inicio, progresión y rotura final en una de las superficies de fractura del cigüeñal.

Otra evidencia encontrada en la zona de inicio de la superficie de fractura, es la referida a la existencia de marcas cuya forma es aproximadamente triangular similar a dientes de serrucho, estando distribuidas en el contorno del radio. Además, la zona de avance o progresión está inclinada aproximadamente 45o respecto del eje longitudinal del cigüeñal. Estos serían indicadores de que la pieza ha estado sometida a esfuerzos de torsión de elevada magnitud. En la figura 5 se indican las características antes mencionadas.

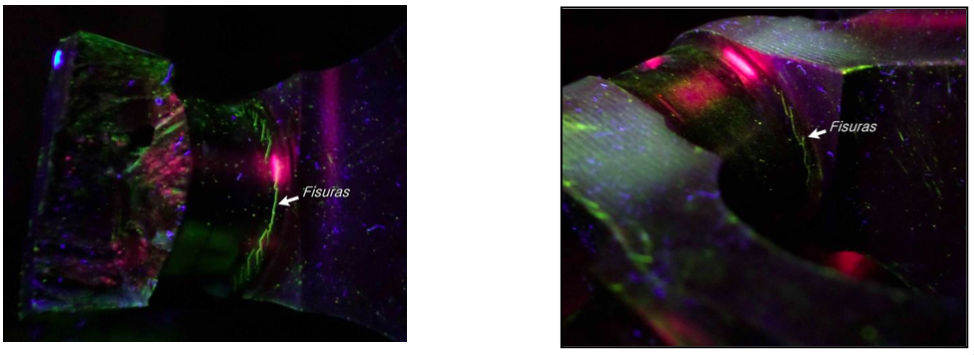

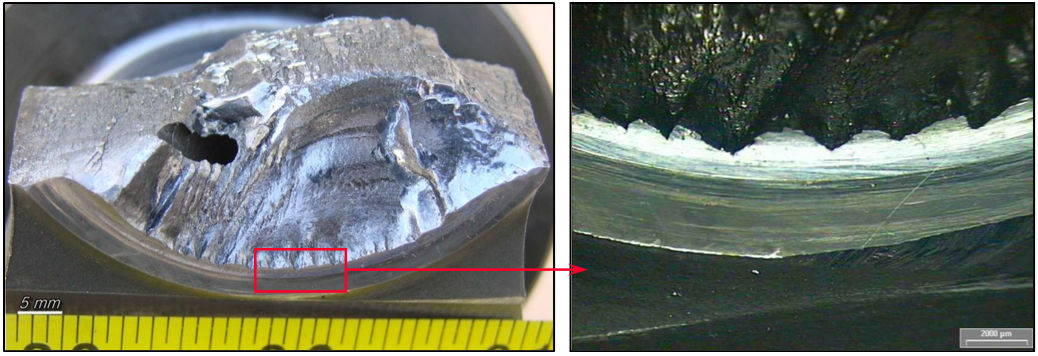

3.2 Ensayos no destructivos de partículas magnetizables

Se efectuaron ensayos no destructivos de partículas magnetizables en el cigüeñal fracturado, a través de los cuales se corroboró que en todos los radios de vinculación entre los contrapesos y los muñones de biela existen fisuras similares a la observada en la rotura. Las fisuras en los radios de encuentro más próximos al volante presentaban mayor ramificación denotando un elevado esfuerzo, mientras que en los más alejados la ramificación era menor, ver figura 6.

Figura 6 – Fisuras circunferenciales en radios de vinculación entre contrapesos y muñones de biela próximos a volante

En base a esta evidencia y con la finalidad de determinar la forma de progresión de la fisura hacia el interior de la sección resistente, se extrajo un pequeño fragmento de material correspondiente al mismo muñón que presentó la rotura. Las observaciones efectuadas en la muestra extraída revelaron que las fisuras que nacen en el radio de encuentro son oblicuas y progresan hacia el interior de la sección formando un ángulo de aproximadamente 45o respecto del eje longitudinal (definido por el bandeado de la estructura) lo cual permite afirmar que el colapso del cigüeñal se produjo bajo el mecanismo de fatiga por torsión [1] [2]. Ver figura 7.

El mecanismo de fatiga es un proceso de rotura que se desarrolla en forma progresiva en piezas que están sometidas a cargas de trabajo que fluctúan o varían en el tiempo. Si bien son muchos los factores que influyen en este proceso, generalmente se inicia en una zona de la pieza comprometida tensionalmente donde los esfuerzos son mayores ya sea por cuestiones geométricas (como cambios de sección) y/o metalúrgicas. Es importante mencionar que las roturas por fatiga se pueden dar a cargas inferiores a la carga de fluencia del material, por ello las propiedades mecánicas del material inciden notablemente en este mecanismo [1] [2] [3].

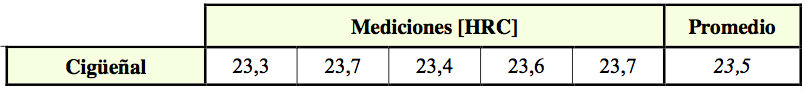

3.3 Mediciones de dureza

Se efectuaron mediciones de dureza sobre el material base de una muestra extraída del cigüeñal mediante la utilización de un durómetro de banco Wilson – Rockwell, habiéndose adoptado la escala Rockwell C [HRC]. Los resultados se detallan en la tabla 1.

3.3 Análisis químicos

Se efectuaron análisis químicos en el material base de la pieza en estudio a fin de determinar el tenor de los elementos presentes. Para la determinación de C y S los análisis se efectuaron por combustometría, mientras que los elementos restantes se obtuvieron por espectrometría de emisión óptica. Los resultados obtenidos se exponen en la tabla 2, donde son comparados con lo estipulado para el grado de acero 4135 estipulado en la norma SAE J404 [4].

![Tabla 2. Resultados de los análisis químicos efectuados en cigueñal y comparación con el grado de acero 4135 de la norma SAE J404 [4]. Tabla 2. Resultados de los análisis químicos efectuados en cigueñal y comparación con el grado de acero 4135 de la norma SAE J404 [4].](https://www.demaquinasyherramientas.com/wp-content/uploads/2015/05/Tabla-2.jpg)

Tabla 2. Resultados de los análisis químicos efectuados en cigueñal y comparación con el grado de acero 4135 de la norma SAE J404 [4].

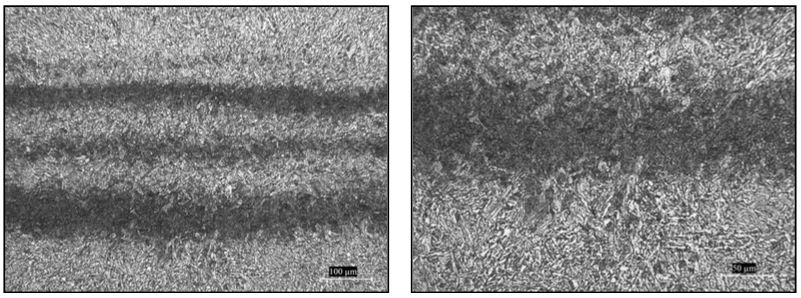

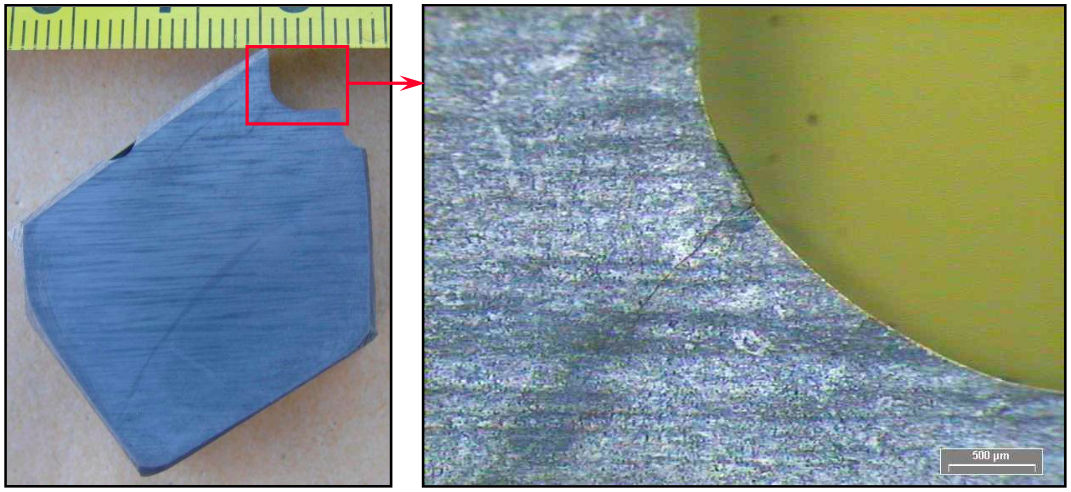

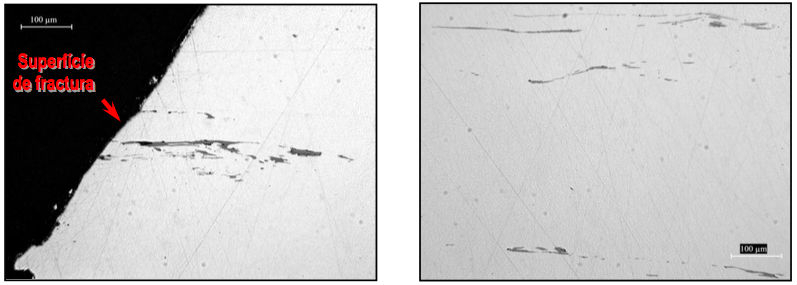

3.4 Análisis metalográfico

Con el objetivo de conocer las características microestructurales del material en la zona de falla, se efectuaron análisis metalográficos. Para ello se extrajo un fragmento de muestra, puntualmente en la fractura, y se preparó la correspondiente probeta metalográfica que luego fue observada en el microscopio óptico. A través del estudio metalográfico se determinó una elevada presencia de inclusiones no metálicas, tanto en zona aledaña a la superficie de fractura como hacia el interior de la misma (material base), ver figura 8. En cuanto al material base, el mismo es de morfología bandeada y su estructura metalográfica está constituida por bainita superior e inferior, ver figura 9.

(a) Zona aledaña a la fractura. (b) Material base.

Figura 9 – Estructura metalográfica del material base del cigüeñal

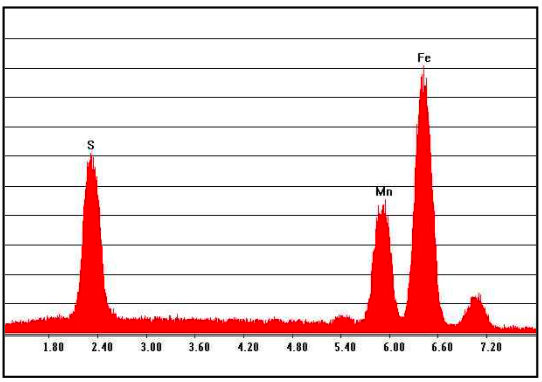

Se efectuaron análisis EDS mediante microscopio electrónico de barrido en una de las inclusiones de morfología alargada, determinándose que están constituidas por sulfuro de manganeso. En la figura 10 se indica el espectro correspondiente.

4. COMENTARIOS

Un aspecto muy importante a tener en cuenta es el referente a la presencia de inclusiones no metálicas observadas en la estructura metalográfica de la muestra analizada, la cual es generalmente consecuencia de problemas propios del proceso de fabricación del acero. La naturaleza de las inclusiones depende de gran cantidad de factores, dentro de los cuales pueden destacarse la composición química de las mismas, dureza, morfología y orientación, pero independientemente del tipo que sean, constituyen concentradores de tensiones metalúrgicos.

Puntualmente las inclusiones del tipo de sulfuro de manganeso son deformables a temperaturas de trabajo en caliente (como las propias de los procesos laminación o forjado) y se extienden en la dirección longitudinal. A raíz de este hecho el material poseerá una condición de anisotropía que produce disminuciones importantes en las propiedades mecánicas en sentido transversal, particularmente en la resistencia a la fatiga y tenacidad a la fractura [1] [2].Cabe mencionar que el cigüeñal analizado fue mecanizado a partir de una barra laminada.

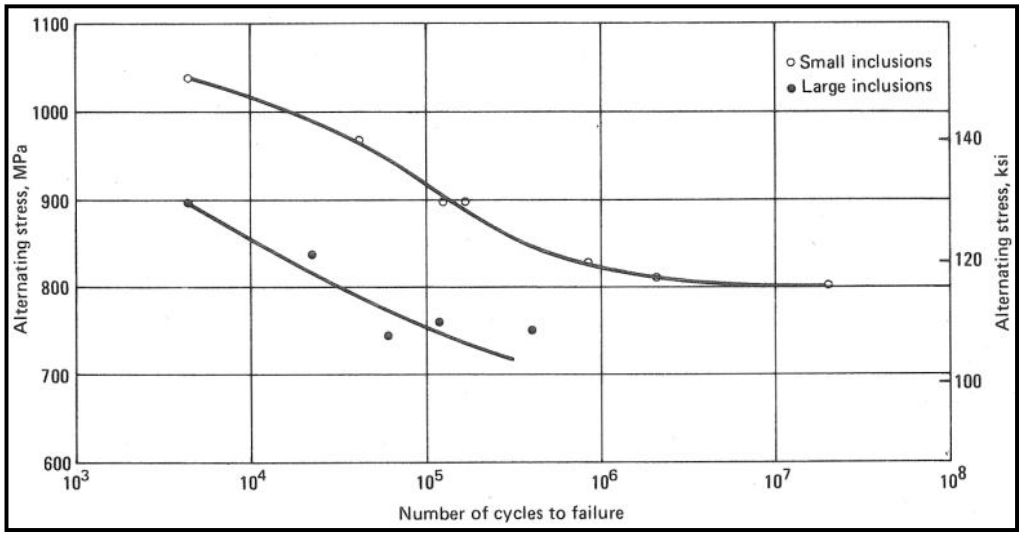

Lo comentado en el párrafo precedente se evidencia en el gráfico de la figura 11 [2], correspondiente a un acero SAE 4340. De allí se desprende que cuanto mayor sea el tamaño de las inclusiones (longitud) menor será la tensión límite de fatiga, por lo que es más probable de que ocurran fallas por fatiga.

En cuanto a nivel inclusionario de la pieza en estudio, de acuerdo al tamaño y morfología de las inclusiones detectadas, el material no presentaría buenas prestaciones a fatiga.

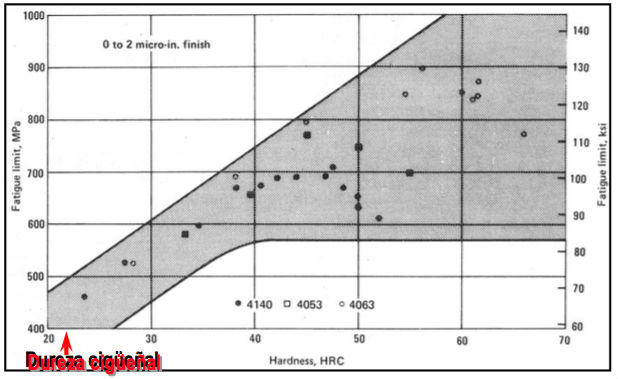

Cabe mencionar además que las propiedades mecánicas del material están íntimamente ligadas a la estructura metalográfica del mismo, y a su vez, la estructura metalográfica incide directamente en el desempeño de una pieza a fatiga. Existe por lo tanto una relación entre resistencia última a la tracción y resistencia a fatiga. La estructura resultante de un adecuado proceso de temple y revenido en piezas construidas en aceros como el utilizado para la construcción del cigueñal analizado (SAE 4135) son óptimas en cuanto a las propiedades de fatiga cuando la misma está constituida por martensita revenida.

A modo indicativo, para un acero grado 4140 bonificado con estructura martensítica revenida las mejores prestaciones en cuanto a fatiga se obtienen con valores de dureza del órden de 30 HRC aproximadamente. El valor de dureza promedio obtenido en la pieza analizada ha sido levemente superior a los 23 HRC, el cual puede considerarse muy bajo, por lo que también lo será la tensión límite de fatiga del material, tal como se indica en el gráfico de la figura 12 [2]. En base a esto es posible conseguir una mejora sustancial en cuanto a comportamiento a fatiga elevando este parámetro mediante tratamientos térmicos.

5. CONCLUSIONES

La caracterización del mecanismo de falla de un cigüeñal permitió determinar que el mismo se produjo por el mecanismo de progresión subcrítico de fisura denominado comúnmente fatiga. Este quedó evidenciado por la presencia de marcas de playa, siendo estas características típicas de los fenómenos de roturas. El mecanismo particular de falla corresponde al de fatiga por torsión, dado que en la zona de inicio se registraron marcas tipo “diente de serrucho” y la superficie de progresión se encontraba inclinada a 45o respecto del eje de rotación, ambas evidencias indican la acción de esfuerzos de torsión de elevada magnitud.

La zona de inicio se ubicó en un radio de encuentro que vincula el primer contrapeso con el muñón de biela, lo cual es esperable dado que allí la magnitud de los esfuerzos de torsión es mayor al resto de la pieza por estar más próximo al volante y además se ve incrementada por constituir un concentrador de tensiones del tipo geométrico. La zona de progresión ocupó menos de la mitad de la superficie de fractura, lo cual indica que la carga nominal a la que estaba sometido el cigüeñal ha sido elevada. Por su parte, la rotura final se dio en forma instantánea y bajo la modalidad dúctil, caracterizada por el aspecto mate u opaco de la superficie de fractura.

Mediante ensayos no destructivos de partículas magnetizables se detectaron fisuras circunferenciales en todos los radios de encuentro entre los muñones de bielas con sus respectivos contrapesos, presentando mayor ramificación los más cercanos al volante, disminuyendo en sentido opuesto, en concordancia con la disminución de los esfuerzos de torsión.

A través del análisis metalográfico se determinó la elevada presencia de inclusiones no metálicas, tanto en la zona aledaña a la superficie de fractura como hacia el interior de la sección. Las inclusiones no metálicas constituyen concentradores de tensión a nivel metalúrgico o microestructural, produciendo discontinuidades que tienden a reducir las prestaciones del material a fatiga.

Otro aspecto a tener en cuenta es el referente a las propiedades mecánicas del material. Las mediciones de dureza efectuadas en el material base arrojaron un valor promedio de 23 HRC, el cual puede considerarse bajo para piezas sometidas a esfuerzos de fatiga, de acuerdo al grado de acero en que la pieza fue construida. Es por ello posible lograr una mejora sustancial en el desempeño del cigüeñal a fatiga mediante tratamientos térmicos adecuados que arrojen estructuras metalográficas adecuadas para este tipo de esfuerzos (martensita revenida).

En referencia a la caracterización de material del cigüeñal, el mismo fue construido a partir de un acero de mediano tenor de carbono aleado con cromo y molibdeno, el cual podría encuadrarse dentro del grado 4135 de la norma SAE J404. La estructura metalográfica es de morfología bandeada y está constituida por bainita superior e inferior. Las mediciones de dureza arrojaron un valor promedio de 23,5 HRC, encontrándose todos los valores en el rango 23,3 HRC – 23,7 HRC.

Resumidamente, la falla del cigüeñal se produjo bajo la acción del mecanismo progresivo de fatiga, siendo los factores relevantes en el proceso de falla los elevados esfuerzos de torsión debido al par transmitido, la presencia de un concentrador de tensión del tipo geométrico (atribuido a un cambio de sección), concentradores de tensión microestructurales (correspondientes a la presencia de inclusiones no metálicas), sumadas a una estructura metalográfica que no es la que mejores prestaciones ofrece para piezas que trabajan a fatiga dado que los valores de dureza que posee no son de magnitud suficiente para lograr buen desempeño en servicio. En consecuencia, a fin de minimizar la probabilidad de que se produzcan roturas de este tipo se recomienda utilizar para la construcción de la pieza materiales que no presenten inclusiones de consideración y ejecutar sobre la misma tratamientos térmicos que permitan obtener en lo posible una estructura metalográfica constituida por martensita revenida. En el apartado correspondiente a los comentarios (punto 4 del informe) se abordaron más detalladamente la incidencia de estos factores.

REFERENCIAS

[1] Metals Handbook.Volume 11 “Failure Analysis and Prevention” ASM Edition. 2002. [2] “Failure Analysis of Engineering Materials”. C. Brooks. A. Choudhury. Edición 2002. [3] “Handbook of Case Histories in Failure Analysis», ASM Edition.

[4] SAE J 404 “Chemical Composition of SAE Alloy Steels” Nov. 2001.

7 Comentarios

alessandro zullo cervantes

la forma exacta de hacer un estudio de falla, el procedimiento es totalmente integro y se puede entender de forma clara, enhorabuena a las personas que participaron en este singular estudio,

demaquinasyherramientas

Alessandro, gracias por sus comentarios. Saludos!

Carlos

Siempre me sorprende, el mismo talento que puede desarrollar un producto y hacer avanzar el conocimiento, es el que se presta para que ese elemento tenga una vida acotada, la «obsolescencia programada» en función de las ganancias de unos pocos.

Alejandro

Muy buen análisis del modo de falla, viéndolo desde el punto de mantenimiento preventivo y ¿que pudo haberse hecho para evitar la falla? Suponiendo que es maquinaria crítica en la industria.

A modo de ejemplo, digamos que un eje falló y el técnico puede determinar que se debió a fatiga. Digamos además que también puede determinar que la fatiga se debió a una mala alineación. El técnico puede demostrar ambas cosas por la lectura del espectro de vibración y por el análisis de la superficie del eje dañado.

¿Qué ganamos con esto? – Conocimiento

Pero es necesario ir al siguiente nivel, el análisis de causa raíz de la maquinaria y detenerlo de raíz, para esto necesitamos usar herramientas de monitoreo de condición, análisis de aceite, vibraciones, ultrasonido y detener o evitar la causa raíz del problema.

Carlos Hernandez

Excelente análisis, y un gran aporte para tener en cuenta, pues casualmente en estos momentos tengo dos vehículos con motor volvo de 6 cilindros con solo dos años de uso, los cuales sufrieron fractura de cigueñal idéntica a la falla registrada en este análisis.

La pregunta es con respecto a este tipo de fallo, ¿qué tipo de herramienta nos puede alertar y evitar una propagación de esta falla en el resto de la flota? Gracias por este excelente articulo.

luis miguel chara

hola excelente aporte tenia una duda con ese tipo de inclusiones ya que en el handbook se muestra una imagen parecida y esto me saco de la dudad (y)

GUERRERO RODRIGUEZ RENZO HERNAN

excelente análisis