Las fresadoras son máquinas herramientas que remueven metal de una pieza mediante un inserto giratorio que puede tener varios dientes y se denomina fresa. Existen varios tipos de fresadoras, ya sea para aplicaciones industriales u hogareñas, las hay verticales y horizontales, pequeñas y grandes, manuales o automatizadas. La cuestión de decidirse por alguna fresadora no sólo reside en el dinero del que el comprador dispone, sino también para qué la va usar, qué materiales quiere trabajar y las dimensiones del lugar donde irá emplazada la máquina.

A continuación se plantearán aquellos puntos a tener en cuenta al momento de adquirir una fresadora.

Tipos de Fresadoras y aplicaciones

Dentro de las fresadoras horizontales, las más comunes son las de torreta, las planas y las universales. La diferencia entre una universal y una plana es que la primera tiene un soporte oscilante entre la mesa y el carro. Esto permite que la mesa pueda trabajar a 45° para operaciones de fresado angular y helicoidal. En general, todas las fresadoras horizontales tienen sus bases construidas en fundición, lo que las hace fuertes y rígidas. Deben ser adecuadamente abulonadas al suelo manteniendo una planitud adecuada, de lo contrario deberán usarse suplementos para evitar problemas de pata floja. Estas son las fresadoras cuya transmisión de potencia emplea engranajes, correas y poleas para mover el husillo (también llamado mandrino). Las fresas se montan en un soporte de árbol horizontal. Como estas fresadoras utilizan gran variedad de fresas, pueden usarse para hacer ranuras y gargantas, planos y agujeros de forma compleja, biseles, radios y secciones particulares. Además, algunas versiones de estas máquinas pueden fabricar engranajes helicoidales y cónicos, válvulas rotativas y cilíndricas, fresas de roscar y levas cilíndricas. Como ventaja destacable, las operaciones de fresado en esta familia de máquinas son bastante rápidas.

Las fresadoras verticales se diferencian de las horizontales por la posición del cabezal del husillo que es vertical y el eje del husillo que es perpendicular a la mesa de trabajo. Tanto la base como la columna son íntegramente de fundición y el cabezal del husillo puede moverse de arriba hacia abajo y viceversa. Los cabezales pueden ser fijos u oscilantes. En estas fresadoras, las piezas a trabajar pueden moverse tanto en el plano vertical como en el horizontal. Estas máquinas son pesadas y se encarecen al aumentar de tamaño, y son las que generalmente se encuentran en la industria automotriz y pesada. Se usan para realizar matrices, levas, cavidades en moldes, entre otras formas complejas. También pueden usarse para fresar superficies, hacer ranuras cuadradas y circulares, agujerear y perforar. La velocidad de fresado suele ser más lenta que la de una fresadora horizontal.

De las dos grandes familias de fresadoras mencionadas, existen versiones tanto manuales como automatizadas asistidas por CAD/CAM. Estas últimas, si bien son las más modernas, resultan ser las de mayor costo a la hora de adquirirlas.

Especificaciones de la Fresadora

Cualquier hoja de especificaciones técnicas de la fresadora puede convertirse en una tarea engorrosa de descifrar si no se explican cada uno de sus ítems. A continuación y a modo de ejemplo se presentan las variables especificadas en una fresadora generalizada:

- Superficie de la mesa [mmxmm]: viene dada por la longitud y el ancho de la mesa.

- Peso máximo admitido sobre la mesa [kg]: es aquel que soportará la mesa durante la operación.

- Avances de la mesa [mm/min]: es el valor para el cual la mesa puede moverse de lado a lado, longitudinalmente o transversalmente. Generalmente se denomina con X al desplazamiento longitudinal y con Y al transversal. Las fresadoras de torreta con mesas verticales tienen indicado el recorrido en el eje vertical con la letra Z. Los fabricantes actuales indican este valor de avance referido al tiempo en minutos en que se tarda en hacer el movimiento.

- Rango de velocidades [rpm]: por lo general se da el rango de velocidades (mínimo y máximo).

- Cantidad de velocidades: así como se encuentran especificadas las velocidades extremas, también aparece la cantidad de cambios de velocidad que pueden realizarse en la máquina. Cuanto mayor sea la cantidad de velocidades permitidas, más tipos de fresas podrán ser utilizadas para realizar distintas operaciones.

- Potencia [kW o HP]: mayor potencia del motor indica mejor capacidad para corte ya sea para materiales difíciles o piezas muy grandes.

- Dimensiones [mm]: largo x ancho x alto de la máquina.

- Peso neto [kg o tn]: el peso real de la fresadora sin contemplar herramental adicional o embalaje.

- Distancia desde el husillo a mesa [mm]: limita la altura de las piezas que pueden trabajarse.

- Avance del husillo [mm]: medida necesaria para saber cuál es la pieza más pequeña que podrá ser alcanzada por la operación.

- Forma del portaherramientas: representa el tipo y tamaño del portaherramientas, que puede ser cónico, cilíndrico o de montaje sobre árbol. Los conos se clasifican en ISO, Morse, Brown o Sharpe.

La importancia del tamaño y el peso

No tan sólo el presupuesto con el que se cuente es un limitante para adquirir una fresadora. También lo es el tamaño y el lugar donde se emplazará. Por empezar, comprar una máquina pequeña porque es barata puede convertirse en un problema a futuro. ¿Por qué? Porque se necesita espacio para montar los sistemas de sujeción, la mesa, adaptar cualquier parte hecha a medida de la máquina y principalmente, colocar cómodamente la pieza que se quiere trabajar. El lugar de emplazamiento tiene que tener espacio para todo el herramental necesario y principalmente para los desplazamientos que requiera la fresadora. Por lo tanto no sólo hay que mirar a los costados, sino que también hay que evaluar si la altura del techo es suficiente.

En cuanto al peso, este está directamente relacionado con el tamaño de la máquina. Pero hay que tener en cuenta que cuanto más pesadas sean las partes móviles de la fresadora, menores serán las vibraciones transmitidas por la fresa durante su funcionamiento. Esto permitirá obtener superficies de mejor terminación. Una máquina liviana puede tener problemas de flexión en sus columnas, por lo cual se recomienda invertir un poco más de dinero y elegir una máquina de mayor masa que confiera rigidez y precisión en la operación.

Herramentales necesarios y recomendaciones

De los herramentales asociados a una fresadora, la compañera indiscutible es la morsa de banco. Una buena morsa donde se coloca la pieza a fresar lo es todo para conseguir una terminación con calidad superior. Por lo tanto, esta es una de las partes más críticas de la máquina. Los principales puntos a tener en cuenta son la mandíbula, que por lo general debe ser plana a la mesa de la morsa, y la mesa de la morsa, que debe ser paralela a la base de la fresadora. Las mandíbulas que son ajustables por lo general tienen juego vertical y longitudinal. Si el juego no puede evitarse, lo mejor es usar suplementos para rigidizarla todo lo necesario.

También existen morsas inclinables, pero el precio de estas aumenta con la calidad que puede pedírseles. La ventaja de estas morsas es que son altamente adaptables a más de una opción de corte y terminación.

Por otro lado, algunas fresadoras pueden usarse con una morsa del tipo Kurt, que consiste en un tornillo que avanza sobre un disco flotante dentro de una mandíbula ajustable.

Un set de sujeción consta de pernos, pares de bloques paso tuercas, tuercas de acoplamiento T y sujetadores finales. Estos componentes son esenciales para sujetar cualquier tipo de pieza a la morsa. Es recomendable comprar un conjunto que contenga ranuras en T de ½ pulgada y pernos de 3/8 pulgadas.

Tipos, usos y sujeción de fresas

Si bien existe una gran variedad de fresas, se mencionarán las más utilizadas en la industria por familia de fresadoras.

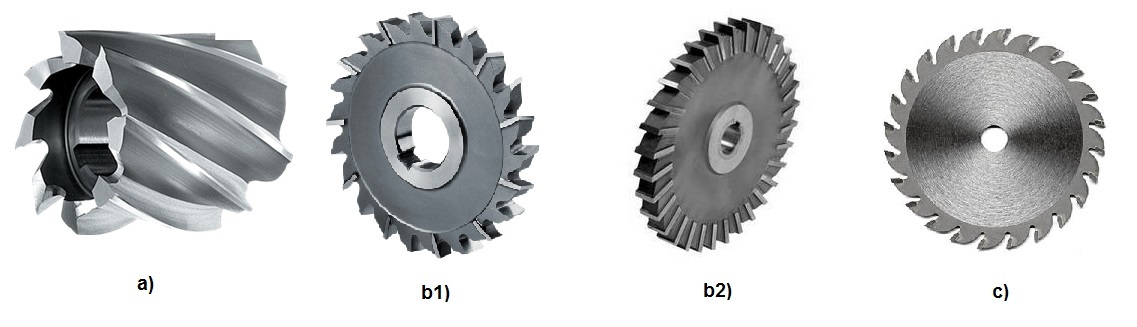

Para fresadoras horizontales los tipos de fresas que se encuentran en el mercado vienen especificados por su nombre, el material, el ancho, el diámetro y el cubo de sujeción. Las más comunes se clasifican en las siguientes:

- Cilíndrica frontal: empleada para materiales duros de superficies grandes y planas. Sirven para generar superficies planas y perpendiculares entre sí.

- Cilíndricas de tres cortes con dentado helicoidal alterno y de tres cortes de tipo normal: las hay de acero rápido (HSS) y de carburos metálicos. Sirven para generar cortes en bordes periféricos y ranuras.

- De sierra: para cortar ranuras profundas o para separar piezas.

a) Fresa cilíndrica frontal; b1) Fresa cilíndrica de 3 cortes con dentado helicoidal; b2) Fresa de 3 cortes con dentado normal; c) Fresa de disco

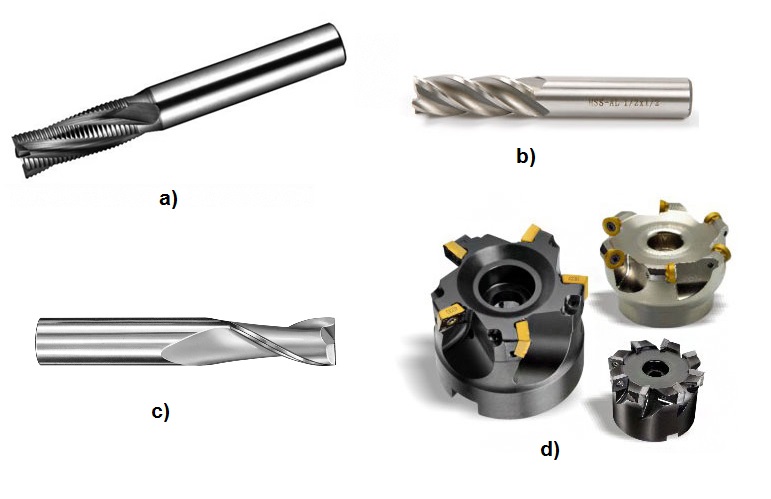

Las fresas de las fresadoras verticales, siendo las más conocidas las cilíndricas, también se clasifican por material, diámetro, longitud, ángulo de helicoide y diámetro de vástago. A continuación se presentan las más comunes:

- Cilíndricas de refrentar: usadas comúnmente para hacer caras, agujeros y perfiles. Aquellas que están recubiertas de nitruro de titanio (TiN) durarán mucho más que las regulares de acero rápido (HSS). En el caso de las fresas cilíndricas, es recomendable armar un set cuyo rango varíe de 1/8 a 5/8 pulgadas para las fresadoras más pequeñas y ¾ a 1 pulgadas para las más grandes.

- De mandrilar: se usan para remoción rápida de material.

- De dos dientes (o doble labio): para producir cavidades y ranurados.

- De dientes postizos para refrentar: para cortar materiales duros, generalmente utilizadas para planear. Los dientes postizos, también llamados placas o insertos, pueden ser de acero rápido (HSS) o carburos metálicos.

a) Fresa cilíndrica para refrentar; b) Fresa cilíndrica de mandrilar; c) Fresa de 2 labios; d) Fresa de dientes postizos o insertos

Para sujetar los distintos tipos de fresas se necesitan unas buenas mordazas. La mayoría de las fresadoras vienen con portabrocas comunes. Si se trabaja intermitentemente, la manipulación continua en el cambio de fresas puede concluir en el desgaste prematuro de la mordaza. Por lo tanto, se recomienda no dar excesivo torque a la hora de apretar las fresas y tampoco dejar estas muy flojas de manera que se transmitan vibraciones de choque al husillo durante la operación de fresado. Esto podría resultar en una vida de servicio menor en los rodamientos del husillo, lo cual encarecería la reposición del conjunto entero. Por lo tanto, deberá consultarse el manual del fabricante para dar el apriete necesario.

Presupuesto de la Fresadora

Tratar de comprar cualquier tipo de fresadora ya tiene un costo asociado que no es despreciable. Existen máquinas usadas y nuevas para distintos tipos de uso. Por ejemplo y a modo orientativo, una fresadora usada de torreta combinada con reglas oscila entre los 18.000 y 21.000 USD. Las fresadoras pequeñas, horizontales o verticales de banco, son mucho más económicas y probablemente las que podrían servir para talleres pequeños u hogares. Estas rondan los 2.800 USD, mientras que las asistidas por CAD/CAM para mayores prestaciones, pueden llegar a superar los 35.000 USD.

Por otra parte, no hay que dejar de lado el precio de los accesorios. Estos probablemente son los que encarecen el presupuesto, ya que obtener una mesa de trabajo con morsas de fijación y conjunto de fresas adecuados puede incrementar la inversión. Yendo de la fresa cilíndrica más convencional, que puede costar 4 USD, hasta la fresa de disco con insertos (alrededor de 50 USD), cada vez que se requiera un cambio de componentes por desgaste, habrá que volver a invertir.

Conclusión respecto de la elección de la Fresadora

Aquellos que se decidan por hacer la compra de una fresadora podrán usar los puntos mencionados en este artículo como guía. No descarte el tamaño de la máquina y considere las técnicas de corte que va a necesitar. Ya que hay una gran variedad de modelos de máquinas nuevas y usadas en el mercado, pida la descripción completa de la fresadora que le interesa y plantee al vendedor todas sus dudas.

Si está a punto de incursionar en este mundo, solo el tiempo y la práctica le darán la experiencia que necesita para realizar los mejores trabajos.

Comprar una máquina fresadora debe ser una decisión que no se tome a la ligera, ya que hasta las más pequeñas, además de ser costosas, pueden tener sus propios secretos a la hora de operarlas.

5 Comentarios

JUAN ALFREDO ARZUBE MENDOZA

BUENA INFORMACION BASICA PARA TOMAR EN CUENTA A LA HORA DE INVERTIR

Luis Angel

me sirvio mucho la informacion

CLAUDIO PLATA

Interesante y concreta la informacion

Pingback: Instalación puertas y ventanas | De Máquinas y Herramientas

Pingback: 10 apss de herramientas | De Máquinas y Herramientas

Pingback: Amoladora de banco doble | De Máquinas y Herramientas

Michigan

Cuál es la vida útil de una fresadora CNC?. Estoy mirando una del año 2001 con 35.000 horas.

Saul oswaldo Coxaj Velasquez.

Necesito cotizar una fresadora vertical con boquilla R8

Dimensiones de la mesa 10″x 54″ convencional .

Cual es el costo puesto en puerto quetzal Guatemala?

metawork10@ yahoo.es