Hoy en día existe una gran variedad de métodos para soldar piezas de forma autógena, es decir, sin presencia de flux o material de aporte. Para saber qué tipo de soladora y/o método es el más adecuado, probablemente lo más importante a definir es el tipo de pieza que se quiere soldar, su material, sus dimensiones y, por supuesto, sin ser una variable menor, el costo económico a la hora de adquirir un equipo.

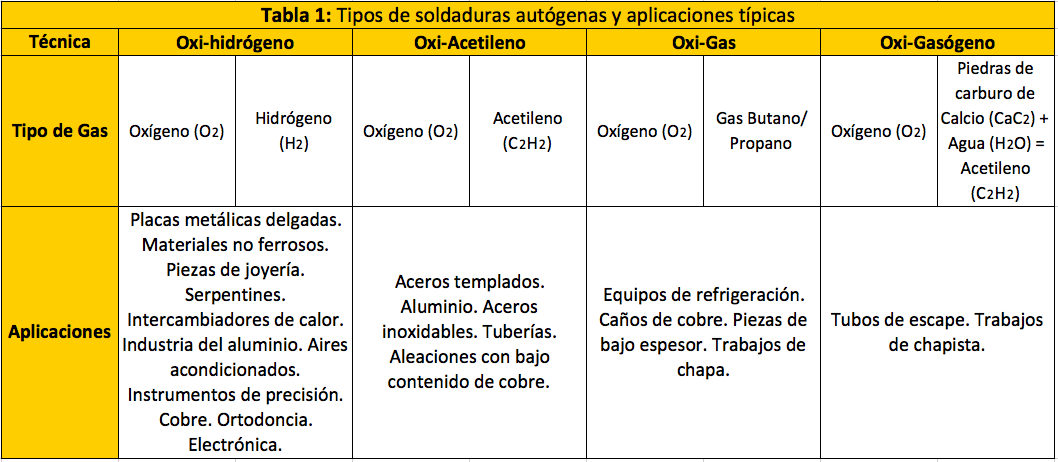

Acorde al trabajo que se quiere realizar, a continuación se presentan los distintos métodos de soldadura autógena al alcance de los pequeños y medianos emprendedores con su respectivo campo de aplicación:

Como puede verse de acuerdo a la aplicación, no todos los métodos son intercambiables entre sí. Además, se requiere experiencia del operador, o por lo menos, habilidad para manejar las distintas técnicas para no poner en peligro la integridad física ni el trabajo que se quiere realizar.

Soldadura por Oxi-hidrógeno

La soldadura por oxi-hidrógeno, considerada como una de las técnicas de llama con más alta temperatura de la historia (2.000 °C), solía emplearse para trabajos de placas de bajo espesor (alrededor de ½ pulgada) y piezas de precisión. A mediados de siglo XX el equipo para soldar constaba de un tubo de oxígeno y otro de hidrógeno. Luego cayó en desuso y fue reemplazado por el de oxi-acetileno, ya que podía alcanzar mayores temperaturas de trabajo. Hoy esta técnica vuelve a estar vigente, ampliamente utilizada en materiales no ferrosos, como en piezas para automóviles, aires acondicionados, refrigeradores, cables para transformadores y baterías de almacenamiento. No sólo la necesidad de la industria requiere de este tipo de soldadura, sino que hoy existen generadores de oxígeno-hidrógeno que son portátiles, que pesan de los 9 a 50 kg, y son bastante económicos. Se pagan una sola vez y lo único que utilizan es agua destilada (hasta 0.33litros/hora los equipos más grandes) y, por supuesto, energía eléctrica. Por lo general son monofásicos y existen versiones de 220V/110V. Mediante el proceso de electrolización del agua, se obtiene hidrógeno puro y oxígeno, generando una llama oxhídrica concentrada que puede alcanzar los 2.800 °C, ideal para realizar soldaduras de alta precisión. Como ventajas, puede citarse que la llama oxhídrica no desprende ningún carburo, por lo tanto no aparecen puntos negros tras la soldadura. Tampoco hay subproductos como dióxido y monóxido de carbono, tóxicos para el operador y tan comunes en las técnicas de soldadura que emplean gases hidrocarburos. Además, al descartarse la presencia de cilindros de gases se reduce a cero el peligro de eventuales explosiones. Probablemente la ventaja más destacada es que la llama oxhídrica cuenta con baja densidad y al entrar en contacto permanente con cobre, plata y metales ferrosos, no genera acetílidos de cobre o plata que pueden explosionar tras su impacto o fricción, como ocurre con el gas acetileno. La desventaja de este sistema de soldadura reside en que no puede ser empleado para la industria pesada, ya que se requiere de mayor aporte calórico.

Soldadura por Oxi-acetileno

La soldadura por oxi-acetileno probablemente sea la más difundida. Su llama alcanza una temperatura de hasta 3.200 °C, haciéndola versátil para diversos materiales. El equipamiento necesario es sencillo y portable. Consta de un tubo de oxígeno, otro de acetileno, y un kit de piezas que incluyen mangueras, válvulas reguladoras, manómetros, soplete y boquillas. Una de las principales ventajas de esta técnica es que no requiere fuentes eléctricas para poder funcionar, con lo cual el ahorro desde el punto de vista eléctrico es total. Por otra parte, una vez adquirido el equipo, el mismo puede usarse para realizar trabajos de corte, doblado y enderezado. El soplete es 100% orientable, pudiendo lograr el efecto deseado en la unión soldada. Como desventajas puede citarse que el acetileno es altamente inflamable si entra en contacto con materiales como la plata, mercurio y aleaciones con más del 70% de cobre. Por otra parte, puede darse un proceso de polimerización de este gas a presión atmosférica normal y por lo menos 480 °C. Esto genera algunos compuestos no deseados para la unión soldada y para la salud del operador, siendo el benceno uno de los principales. Como toda oferta en el mercado, hoy existe una gran variedad de boquillas y sopletes, la mayoría se identifican por un número, y para saber con qué presión regular tanto la salida del oxígeno como la del acetileno, deben seguirse las instrucciones del fabricante. Como regla general y por peligro de explosión, la presión de servicio del acetileno no debe superar nunca 1 bar (1 kg/cm2 o 5 psi). Como recomendación general, el operador tiene que obtener la mezcla apropiada entre oxígeno/acetileno regulando la presión de cada gas (proporción aproximada de 1,5:1) y la velocidad de la llama. Además, debe limpiar las boquillas regularmente, ya que pueden carbonizarse y emitir detonaciones o retrocesos de la llama durante la operación. El fenómeno de retroceso de la llama no sólo se debe a boquillas sucias, también puede darse como consecuencia de boquillas con orificios demasiado grandes o pequeños, válvulas antirretorno obstruidas, relación inadecuada entre gases, por ejemplo.

Soldadura por Oxi-gas

La soldadura por oxi-gas, siendo el gas empleado una mezcla de butano-propano, es utilizada ampliamente por el herrero, el gasista o el plomero de profesión. En este caso, los materiales a soldar deben ser blandos, siendo la soldadura de caños de cobre la operación de mayor frecuencia. La garrafa de gas se compra fácilmente en cualquier ferretería, es rápidamente recargable y es mucho más económica que un tanque de acetileno. El kit de soplete y boquillas no es intercambiable con el correspondiente al de oxi-acetileno, ya que pueden generarse detonaciones y retrocesos de la llama, hasta incluso el soplete podría llegar a explotar. Las cámaras de premezcla de gases son bastante diferentes para ambos sistemas. Como ventaja, esta técnica puede ser empleada por los hobbistas o talleristas que hacen reparaciones en general. La desventaja reside en que la llama formada por el oxígeno y propano no alcanza los 3.000 °C como con el método de soldadura por oxi-acetileno.

Soldadura por Oxi-gasógeno

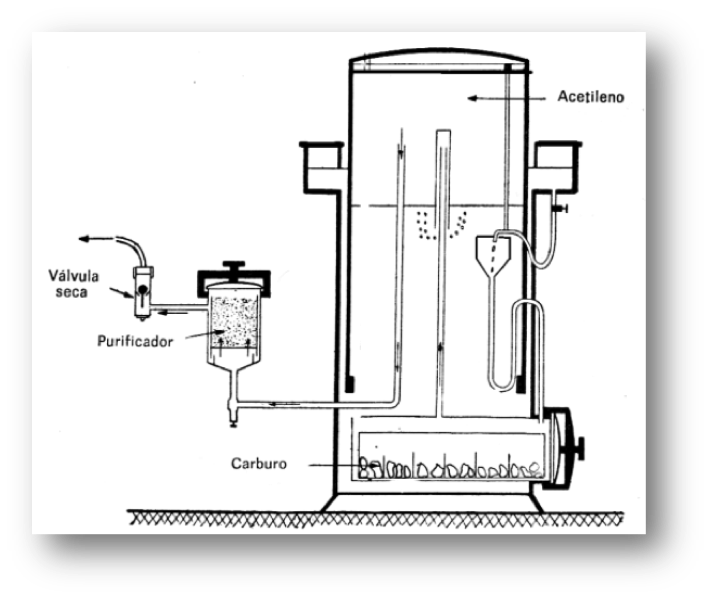

Otro método altamente utilizado es el de soldadura por oxi-gasógeno. El gas utilizado, además del oxígeno, es también acetileno, con la diferencia de que se genera dentro de un dispositivo cilíndrico llamado gasógeno al cual hay que agregarle piedras de carburo de calcio y agua. Al adquirir un equipo de estos, deben seguirse las instrucciones del fabricante. Existen generadores de acetileno por inmersión de carburo en agua, los que combinan inmersión y goteo, y los de alimentación de carburo con o sin regulación de la presión del gas, entre otros. En general el cilindro posee dos depósitos, uno superior por donde se ingresa el agua y otro inferior, incluido en el primero, con una cámara de apertura y cierre hermético por donde se colocan las piedras de carburo. Un sistema de goteo permite que el agua caiga sobre las piedras, generando una reacción química donde el gas acetileno se desprende y asciende hacia una trampa de gas.

Este sistema, si bien es bastante económico, tiene como desventajas el tener que controlar constantemente la presión del gas, que no debe ser superior a 1 bar, como se mencionó anteriormente. Cuando la presión del acetileno se acerca peligrosamente a este valor, debe cerrarse la llave de paso de agua. Una vez que la presión del gas baja a 0, se vuelve a suministrar agua y otra vez alcanzada la presión de servicio, se vuelve a cortar el suministro de agua. Los equipos gasógenos para el tallerista disponibles en el mercado van desde 1 kg a 15 kg de capacidad. Debe tenerse en cuenta que los cilindros más grandes no son de fácil transporte, por lo cual se prefiere tenerlos como equipos permanentes en los lugares de trabajo. Por otra parte, no se recomienda utilizar agua común, si no destilada. El agua de suministro corriente suele corroer los cilindros donde se genera el acetileno, poniendo en peligro la integridad del operador y de las instalaciones circundantes. En cuanto a las técnicas de soldadura, valen las ya mencionadas en el segundo apartado de este artículo.

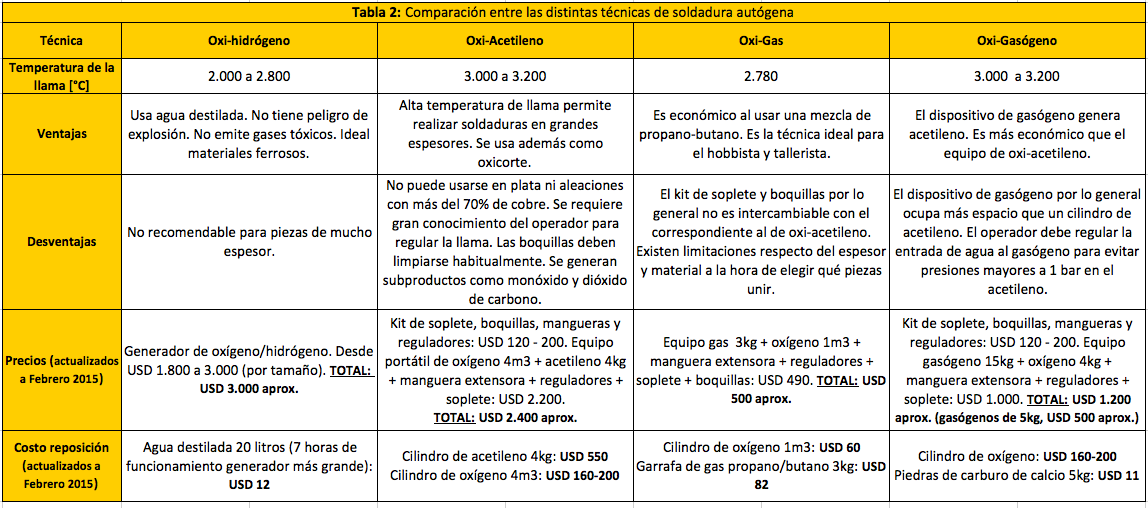

A modo de resumen, a continuación se presenta una tabla con las ventajas y desventajas de cada técnica de soldadura autógena, incluyendo una guía de precios orientativos por si desea adquirir estos equipos:

Ahora está en condiciones de decidirse por cuál equipo de soldadura autógena cumple con sus expectativas.

3 Comentarios

Pingback: elegir Antorcha para Soldadura | De Máquinas y Herramientas

Lucio

cuanto me cuesta uno completo

avelino gomez perez

HOLA Y EQUIPO PORTATIL PARA SOLDADURA AXIACETILENO USTEDES LO VENDEN CUANTO SALE

Pingback: Servicios Técnicos Lusqtoff | De Máquinas y Herramientas

RAFAEL

CUENTA CUESTA UN EQUIPO COMPLETO PARA MI