En el artículo sobre bloques patrón mencionamos que dos de las caras paralelas de estas piezas, llamadas caras de medida, presentan un finísimo acabado que les confieren las propiedades que deben poseer para cumplir su función.

Ahora bien, ¿cómo se logra este acabado tan perfecto? Para este fin, se emplean una serie de operaciones que forman parte del mecanizado de piezas por abrasión.

Se destacan al menos cuatro técnicas diferentes en el mecanizado por abrasión:

- Rectificado

- Bruñido

- Pulido

- Lapeado

La que se emplea para el acabado de las caras de medida de los bloques patrón, como así también para muchas otras aplicaciones, es la técnica de lapeado (también conocida como lapidado o lapidación).

Aunque parezca reciente, el lapeado es un proceso que se ha venido utilizando durante siglos. Los primeros materiales lapeados fueron piedras que se tallaban en los pueblos antiguos con fines religiosos y culturales. Más tarde, el arte de la joyería y las piedras preciosas dio un gran impulso comercial a esta técnica.

Básicamente, el lapeado es un afinado de superficies mediante un polvo abrasivo de extrema finura, por ejemplo, polvo de diamante, óxido de aluminio, óxido de cerio, carburo de boro, carburo de silicio y otros. Este abrasivo se impregna en un taco de material blando (tela, cobre, hierro fundido, acero, latón, madera u otro material más blando que el que se desea lapidar) que recibe el nombre de disco o piedra de lapeado y que sólo sirve de soporte para el abrasivo.

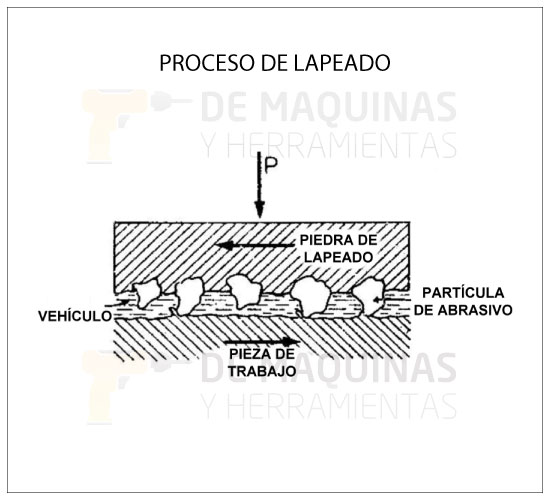

El abrasivo se transporta entre el disco de lapeado y la pieza en un vehículo que puede ser agua, grasa o aceite. Al frotar el disco impregnado en el abrasivo sobre la superficie de una pieza bajo una cierta presión P, los gránulos del abrasivo arrancan pequeñas cantidades de viruta de dicha superficie, tal como muestra la siguiente figura.

Como el abrasivo está impregnado en la superficie del disco en movimiento, no se desgasta porque permanece fijo. Esta característica siempre está presente en todo sistema en el que se frotan entre sí dos materiales de distinta dureza en presencia de un abrasivo: el más blando constituye el pulidor y el más duro es el que resulta pulido.

La magnitud de remoción de material en el el proceso de lapeado generalmente oscila entre 0,003 y 0,03 mm, aunque a veces se alcanzan de 0,08 a 0,1 mm. Se trata de un proceso sumamente lento que puede realizarse tanto a mano como en máquinas especiales.

Por cierto, las máquinas lapeadoras no son el tipo de herramientas que encontraríamos en un taller de bricolaje o en el garaje de un aficionado. Son artefactos muy costosos empleados a nivel industrial en una amplia gama de aplicaciones, desde los mencionados bloques patrón hasta piezas mecánicas, aeroespaciales, electrónicas, cerámicas, ópticas y otras.

Cómo funciona una máquina lapeadora

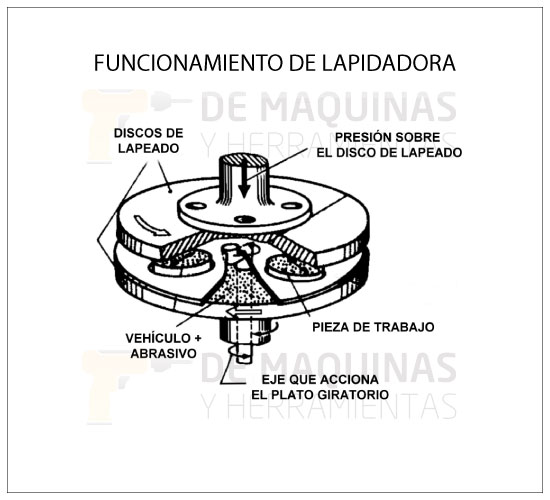

Basadas en el proceso de lapeado descrito, las máquinas que realizan esta función incorporan un mecanismo genérico como el que indica la siguiente figura.

En las lapeadoras de superficies planas, las piezas se introducen sin sujetar en un anillo portapiezas y se mantienen contra el disco de lapeado mediante cabezales flotantes. Los portapiezas, que se desplazan a baja velocidad, mueven las piezas siguiendo una trayectoria irregular. Cuando hay que producir dos superficies paralelas, pueden emplearse dos discos, uno que gira debajo de las piezas y otro encima, que es el ejemplo que muestra la figura. Para lapidar superficies redondas existen diversos tipos de máquinas. Para piezas cilíndricas pequeñas, tales como bulones de émbolo y pistas de cojinetes de bolas, se emplea una lapeadora especial sin puntos.

Partes de una máquina lapeadora

La figura de abajo muestra el esquema de una lapeadora para superficies planas. Sus partes principales y la función que cumplen son las siguientes:

Mesa de trabajo: es sobre la que se asientan los componentes rotatorios de la máquina, que mantiene separados para mayor seguridad y facilidad de limpieza.

Disco de lapeado: en este dispositivo, generalmente de fundición, se impregna la mezcla de abrasivo + vehículo. El disco gira sobre un eje, de modo que la película abrasiva entra en contacto con la pieza.

Anillos portapieza: también están construidos en fundición y es donde se coloca la pieza a lapidar. Las máquinas lapidadoras suelen contener 3 o 4 de estos anillos.

Brazos móviles: desplazan fácilmente los anillos portapieza.

Depósitos: por lo general son dos: uno es el de alimentación y contiene la mezcla de abrasivo + vehículo portador; el otro es el de vaciado y recibe esta mezcla ya utilizada durante el proceso.

Bomba y válvula dosificadora: la bomba asegura la composición homogénea de la mezcla abrasivo + vehículo manteniéndola en constante agitación. La válvula dosificadora distribuye la mezcla sobre el disco de lapeado, de modo de impregnarlo antes de iniciar el proceso.

Panel de control: dependiendo del modelo de lapeadora, puede ser analógico o provisto de un controlador lógico programable (PLC). Además de la puesta en marcha y detención de la máquina, el control analógico regula la velocidad, la duración de la dosificación, el intervalo entre dosificaciones y la duración del ciclo. El PLC con pantalla TFT, no sólo regula estas funciones, sino que también dispone de una base de datos para archivar históricos de producción y fijar parámetros y condiciones capaces de garantizar la repetibilidad de las condiciones de trabajo.

Las ventajas del lapeado frente a los procedimientos mecánicos habituales son:

- Ausencia de tensión y deformación de la pieza de trabajo, ya que no está sujeta a garras de fjación.

- Ausencia de distorsión térmica.

- Una única fase es suficiente para garantizar un acabado óptimo.

- Desbaste de la pieza lento, sin arranque brusco de material.

- Se puede trabajar con cualquier material compatible, independientemente de su fragilidad. Sólo los materiales demasiado blandos no son aptos para el lapeado porque el abrasivo tiende a incrustarse en ellos.

- Gran polivalencia y versatilidad en la mezcla abrasivo + vehículo frente a herramientas y composites diferentes para cada tipo de material.

- Pueden lapearse materiales metálicos, no metálicos, magnéticos y no magnéticos.

Finalmente, ¿qué elementos podemos lapidar en una máquina lapeadora? Un sinnúmero de ellos: componentes de transmisión automática, de hidráulica y neumáticos; cortadores-entalladores de engranajes; asientos y cierres de válvulas; piezas de motores, para frenos de aire, de fundición de aluminio, para quemadores de combustibles, de gasómetros y de compresores; instrumental médico; tarjetas de circuitos impresos; lentes de contacto; cristales de cuarzo y muchos más, cubriendo una amplia diversidad de aplicaciones.

6 Comentarios

Jota Ele

Que interesante articulo. Alguna vez, fuí jefe de Lapidado en una ferreteria inglesa.

Pingback: Rectificadoras - tipos y usos | De Máquinas y Herramientas

Marco Antonio Scevola

Excelente Articulo, como de costumbre.

Agrego un ejemplo mas ejemplos: Ciertos calibres tipo Pasa / No Pasa son lapidados en sus superficies de medición.

Saludos!

juan

donde puedo ver y comprar una?

Iñaki

Hola Juan, nosotros vendemos una lapeadora en Toluca, edo. de México. México.

Somos de la empresa Tetraflon Corp. y nos pueden localizar al 722 2492262 preguntando por mi. Saludos!

Iñaki

NOVA SUMINISTROS SAS

REQUERIMOS COTIZAR UNA LAPEADORA MANUAL

Agustin

Buenas noches, podrían darme más información de cómo es el procedimiento de lapeado de pisos de concreto? Gracias y saludos!