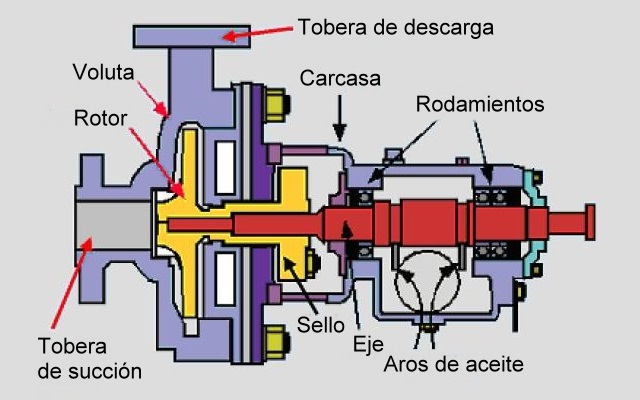

Los sellos mecánicos son dispositivos para el control de pérdidas o fugas que se encuentran en equipos rotativos, tales como bombas y mezcladores, evitando así que los fluidos (líquidos y gases) escapen al medio ambiente. La figura de abajo muestra como ejemplo una bomba centrífuga típica, con sus partes principales, incluida la ubicación del sello mecánico.

Sellos mecanizados – Bomba centrífuga

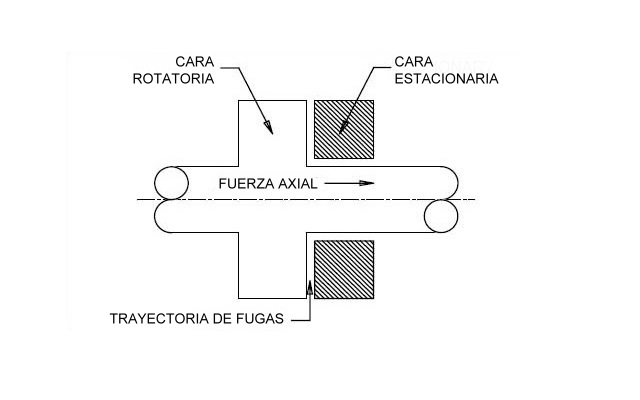

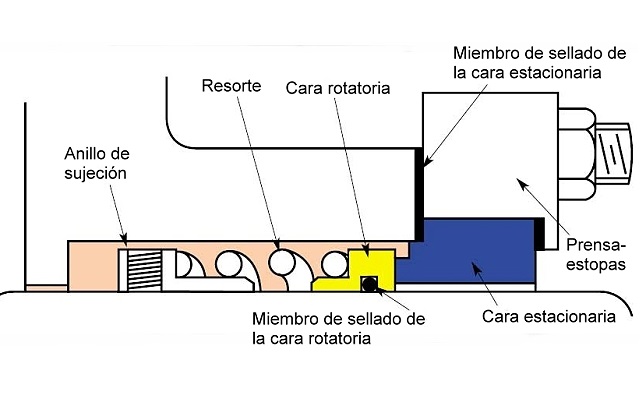

El sello mecánico en sí consta de dos componentes fundamentales o caras que mantienen contacto permanente mediante la acción de dos fuerzas combinadas: una fuerza mecánica generada por un elemento de empuje y una fuerza hidráulica creada por la propia presión del fluido a sellar. Una cara es estacionaria y está fija a la máquina o al prensaestopas, mientras que la otra gira contra esta de manera solidaria al eje para lograr un sellado.

Sello mecánico – componentes

En aplicaciones comunes, la fuerza mecánica puede generarse por medio de diversos mecanismos, lo que da lugar a diferentes tipos de sello mecánico:

- un resorte ondulado (sellos de ballesta)

- un solo resorte (sellos mono-resorte recto o cónico)

- varios resortes (sellos multi-resorte)

- fuelles metálicos o elastoméricos (sellos de fuelle)

En aplicaciones donde el producto bombeado es muy sucio y/o viscoso, los resortes de estos sellos no hacen contacto con el producto y se denominan sellos de resortes protegidos, pudiendo soportar un amplio rango de presiones, de 0 a 25 bares.

La cara rotatoria y la cara estacionaria son parte de lo que se denomina sello primario. Las uniones entre ambas caras y los elementos de la máquina (eje y carcasa) se sellan mediante los llamados sellos secundarios. Estos sellos secundarios están constituidos por elastómeros de sección circular, denominados O-rings, anillos «O» o juntas tóricas, que también sirven como elementos de ajuste y centrado del sello.

Sellos mecanizados

Como indicamos en un artículo anterior, existen muchos tipos de sellos mecánicos, que van desde diseños simples de un solo resorte hasta los sellos de cartucho, considerablemente más complejos. El diseño, la disposición y los materiales de construcción están esencialmente determinados por la presión, la temperatura, la velocidad de rotación y el fluido a sellar.

Los diversos tipos de sellos mecánicos pueden funcionar sin problemas durante muchos años, siempre que hayan sido seleccionados correctamente para su aplicación. Esto significa que para garantizar el máximo rendimiento durante la vida útil del sello debemos identificar los datos de la aplicación o las condiciones de operación, así como los materiales de construcción del sello.

Siete parámetros a considerar para elegir un sello mecánico

En vista de lo expuesto, examinemos cuáles son las condiciones de operación y las características del material que deben tenerse en cuenta para una buena elección.

1. Fluido

Identificar el fluido exacto que se está manejando es el primer paso en el proceso de selección del sello. Todos los materiales del sello deben ser químicamente compatibles con el líquido o gas a procesar, es decir:

- Las partes metálicas deben ser resistentes a la corrosión, generalmente de acero galvanizado, bronce, acero inoxidable o Hastelloy.

- Las caras del sello también deben resistir la corrosión y el desgaste, por medio de materiales como carbono, cerámica, carburo de silicio o carburo de tungsteno.

- Son comunes los miembros de sellado (anillos «O») de la cara estacionaria construidos de elastómeros como Buna, EPR, viton y teflón.

2. Presión

La presión en la cámara de sellado y el tamaño del sello determinan el tipo de sello requerido: balanceado o no balanceado (también conocidos como equilibrado o desequilibrado, respectivamente), cuyas características veremos más adelante.

3. Temperatura

Los materiales del sello deben seleccionarse para manejar adecuadamente la temperatura del fluido. La temperatura es importante porque los diferentes materiales del sello están clasificados para ciertas temperaturas, por lo que el usuario no debe superar el límite de temperatura de estos materiales.

4. Características del fluido

Conocer la viscosidad del fluido es fundamental para garantizar la vida útil del sello. Los líquidos abrasivos pueden generar un desgaste excesivo y acortar el rendimiento del sello. Por ejemplo, los sellos dobles son una excelente opción para estos fluidos difíciles. Para obtener los mejores resultados con sellos dobles (o en tándem) que manejan abrasivos, las caras del sello interno deben ser de un material duro, tal como carburo de silicio-carburo de silicio, mientras que las caras del sello externo deben tener una lubricidad máxima, como carburo de silicio-grafito.

5. Fiabilidad y consideración de emisiones

Cada empresa tiene sus propios estándares y procedimientos operativos cuando se trata de confiabilidad y consideraciones de emisiones para una aplicación. El tipo y la disposición del sello seleccionados deben cumplir con los estándares de confiabilidad y emisión deseados para la aplicación. Dado que la seguridad ambiental se ha convertido en un tema candente entre las industrias manufactureras, los sellos dobles son la solución preferida.

6. Consideraciones sobre el material de construcción del sello

Para seleccionar el material adecuado, es imprescindible tener en cuenta las siguientes características del material:

- Restricciones de temperatura

- Propiedades de resistencia química

- Flexibilidad

- Resistencia al desgaste

- Propiedades de expansión térmica y conductividad

7. Consideraciones sobre el material de las caras y otros componentes del sello

Esto exige evaluar las siguientes características del material:

- Resistencia al desgaste

- Propiedades de pérdida y fricción reducidas

- Buenas propiedades térmicas

- Resistencia a la corrosión

Ahora que conocemos lo básico, vamos a entrar en detalles respecto de los tipos principales de sellos mecánicos y cuándo elegir cada uno.

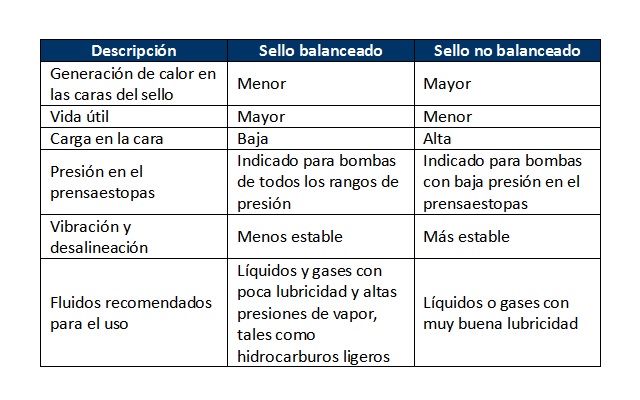

Sellos balanceados y no balanceados

Un sello mecánico está hidráulicamente balanceado cuando los diámetros de las caras han sido reducidos con relación al diámetro del eje, de manera que la carga en la cara sea menor que la ejercida por la presión del fluido bombeado. Esto es necesario para asegurar la presencia de una película de fluido entre las caras, puesto que la presión que trata de penetrar entre las superficies lapeadas debe ser mayor que la carga que están soportando por empuje axial. Esta característica es indispensable cuando se trabaja a altas presiones o se manejan fluidos de baja gravedad específica.

Si un sello no está hidráulicamente balanceado, toda la fuerza de la presión hidráulica del sistema actúa sobre las caras. A esto debemos añadirle la presión necesaria ejercida por los resortes, fuerza que está incorporada por diseño en el sello. Por lo tanto, un sello no balanceado tendrá siempre una carga adicional innecesaria que actúa sobre sus caras y por lo tanto se reduce su vida útil.

En la tabla siguiente se resumen los comportamientos de sellos balanceados y no balanceados según la situación o aplicación.

Sellos balanceados y no balanceados

Sellos dinámicos y estáticos

Los sellos dinámicos o de empuje incorporan anillos «O» que se mueven axialmente a lo largo del eje mediante uno o más resortes para mantener el contacto en las caras del sello, compensar el desgaste y ayudar a la absorción de la desalineación del eje. Son económicos y están disponibles comercialmente en una amplia gama de tamaños y configuraciones.

Los sellos estáticos o sin empuje no presentan movimiento de los anillos «O», sino que estos están siempre en la misma posición, incluso cuando la bomba está funcionando. Lo que se mueve, en cambio, para cumplir las mismas funciones que los sellos dinámicos es un fuelle que puede ser metálico, elastomérico o de teflón. Si el fuelle es metálico, conforma los llamados sellos de fuelle metálico, muy útiles en aplicaciones de productos acuosos, donde estos pueden cristalizar o bien alcanzan altas temperaturas (hasta 420 ºC) pero no es necesario refrigerarlos. También son aptos para aplicaciones criogénicas o en situaciones donde no se permiten elastómeros o anillos «O» en el sistema.

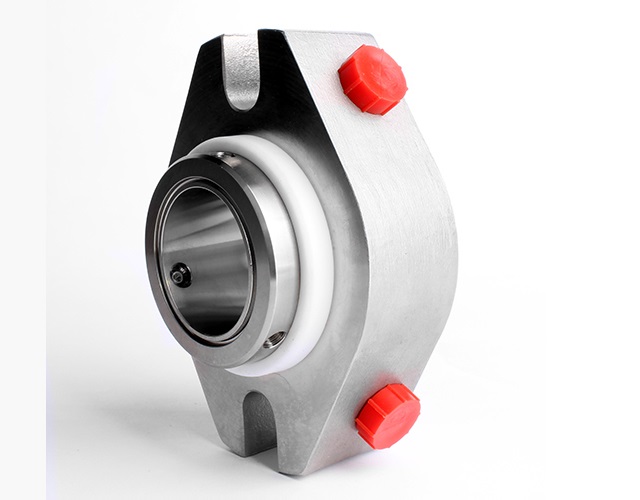

Sellos de cartucho

Estos sellos mecánicos conforman un conjunto ensamblado completamente autónomo y listo para usar, que incluye en una unidad todos los componentes del sello, el prensaestopas y la camisa. Como su instalación no requiere mayores cuidados, simplifican los procedimientos de instalación del sello, al tiempo que protegen las caras de daños accidentales. También reducen eficazmente el tiempo empleado en el mantenimiento al facilitar los procedimientos de instalación y cambio de sello.

Sellos mecanizados – sello de cartucho

Los sellos de cartucho son una buena alternativa para los ejes que no tienen una alineación ideal o que presentan vibraciones. Al estar montados en su totalidad sobre una camisa, todo el conjunto absorbe simultáneamente las imperfecciones, por lo que el propio sello queda expuesto a menores esfuerzos que un sello mecánico tradicional.

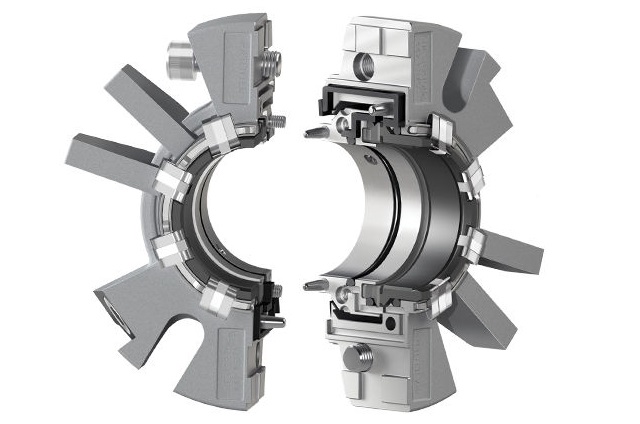

Sellos partidos

Los sellos partidos se pueden usar en la mayoría de las aplicaciones, especialmente en los tamaños de eje más grandes. Generalmente, se puede resolver el problema de la conversión del empaque o la fuga del sello sin desarmar el equipo, lo que generaría un tiempo de inactividad prolongado.

Sellos mecanizados – sello partido

Los sellos partidos son la única alternativa real a los diseños de sellos de cartucho. Están disponibles en versiones rotativas y estacionarias, y están especialmente indicados para el trabajo en mezcladores, agitadores, bombas verticales y equipos de difícil desmontaje.

Arreglos de sellos mecánicos

Una gran parte de las aplicaciones de los sellos mecánicos se cubre satisfactoriamente con el uso de un sello sencillo. La unidad rotatoria del sello puede instalarse en el interior del equipo cubierta totalmente por el fluido en operación, o bien en el exterior, reduciendo la porción del sello que está en contacto con el fluido. Normalmente se instalan en el interior de la caja de empaquetadura del equipo debido a que la presión hidráulica del fluido actúa positivamente para mantener las caras en contacto, y la fuerza centrífuga actúa a favor del sello alejando las partículas abrasivas del área de sellado.

No obstante, si los productos a sellar tienen alta viscosidad, alto contenido de sólidos, son peligrosos, explosivos o químicamente agresivos, o su presión de vapor es cercana a la de operación, es necesario recurrir a un arreglo de sellos mecánicos, que pueden incluir tanto sellos convencionales como sellos de cartucho.

Uno de estos arreglos son los llamados sellos dobles, que consisten en dos sellos sencillos montados en sentido opuesto en la misma caja de sellado. El objeto de un sello doble es proporcionar una zona neutral en la que circula un líquido secundario, limpio y con un poder lubricante y a mayor presión que la que presenta el fluido en operación. Este sistema es particularmente útil en el manejo de fluidos gaseosos, ya que las caras en contacto no trabajan en seco y en la operación de líquidos abrasivos, para que no se desgasten prematuramente las caras de contacto.

Si los sellos sencillos van montados en el mismo sentido, entonces tenemos un arreglo de sellos en tándem. En este caso, el sello interno (lado del producto) opera a la presión del fluido de proceso, mientras que el sello externo (lado atmosférico) opera a la presión atmosférica. Estos sellos externos son ideales para aplicaciones donde el producto es altamente corrosivo, ya que no tienen partes metálicas en contacto con el producto. Se fabrican de carbono, teflón o plástico, especialmente resistentes al ataque químico. Hay versiones que incluso soportan el trabajo en seco, sin lubricación del producto entre las caras del sello.

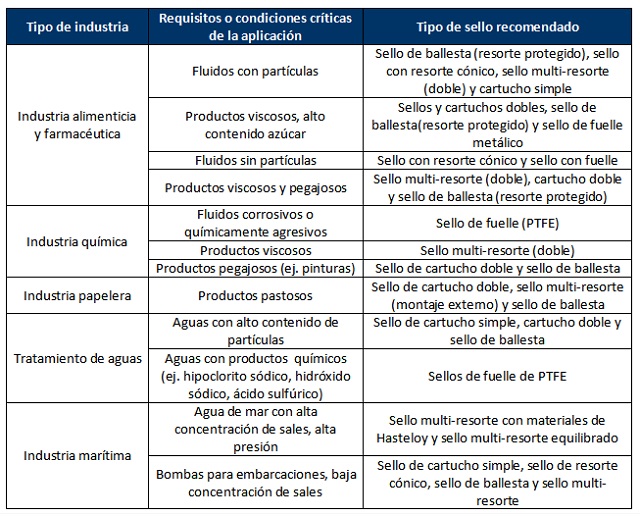

Ejemplos de aplicaciones de sellos mecánicos

Para tener un panorama más claro acerca de la elección adecuada de los sellos mecánicos, podemos consultar el siguiente gráfico que muestra algunos ejemplos útiles.

Sellos mecanizados – aplicaciones

Un Comentario

Juan Manuel Guzmán V

Buenos dias tengo una bomba de acero inox con la cual estoy bombeando acido sulfúrico al 95% actualmente estoy manejando un sello mecánico tipo 21 con caras de carbón cerámica con empaque de Viton pero solo me dura máximo 3 meses que sello debo utilizar, la medida de la flecha es de 1 1/8″, la velocidad del motor es de 3600 rpm