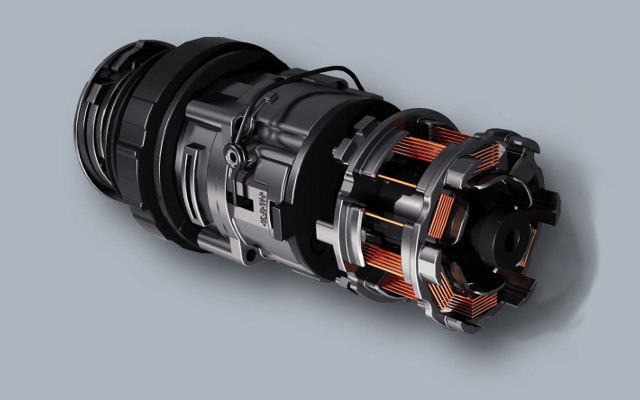

Vimos en un artículo anterior la diferencia y ventajas entre un motor tradicional con escobillas y la tecnología brushless (básicamente una reducción en el desgaste de las piezas móviles y una reducción importante de pérdidas por fricción, lo que redunda en un mayor ahorro de energía).

En esta nota veremos qué mantenimiento necesitan los motores brushless, y qué cuidados deben recibir.

Mantenimiento de herramientas eléctricas brushless, o sin escobillas

El mantenimiento de este tipo de herramientas debe realizarse en dos etapas: una cotidiana —luego de cada uso— y otra periódica —cada tres meses, por ejemplo—.

Limpieza cotidiana: motor sin escobillas

Es una limpieza superficial y muy sencilla, que no lleva más que un par de minutos. Sólo es necesario limpiar con un pincel las aberturas de ventilación en la parte trasera del motor (y si las hubiera, en otros lados). Luego de remover las pelusas y suciedad suelta, pasar un paño humedecido en agua y detergente neutro para eliminar cualquier resto de suciedad adherida.

Repetir el mismo procedimiento en la zona del mandril, cuidando de que la suciedad no caiga al interior. En este punto, una vez cada quince días, conviene insertar una gota de lubricante (que debe ser aceite formulado para máquinas). Esto sólo debe hacerse si el interior se presenta limpio. En caso contrario, esperar al mantenimiento periódico.

Revisión periódica: motores brushless

Consiste en una revisión general de la herramienta una vez al mes. Es necesario inspeccionar el cable o la batería, la carcasa, el mandril, las aberturas de ventilación y los botones de accionamiento.

Al inspeccionar el cable, hay que buscar grietas, peladuras y cualquier otra anomalía. Se puede aprovechar la ocasión para limpiar el mismo con un paño humedecido con agua y detergente neutro.

La carcasa debe estar limpia, libre de grasa y suciedad, y no presentar grietas o roturas. Las aberturas de ventilación deben estar abiertas, limpias y sin roturas. Los botones de accionamiento deben presentarse limpios y sin agrietaduras.

Limpieza general: motores sin carbones

Desarme

En general los fabricantes desaconsejan el despiece de la herramienta; en el caso de las herramientas eléctricas brushless se aconseja la intervención de un técnico electricista o electrónico con conocimientos, ya que puede ser una operación riesgosa si la persona a cargo de realizar el desensamble no tiene conocimientos de electricidad, seguridad e higiene.

No obstante ello, es importante de todos modos realizar en forma periódica una limpieza más profunda, que implica el despiece de la herramienta para la limpieza interna del motor.

Limpieza de componentes: motor brushless

Cada fabricante y modelo tiene un catálogo y un plano de despiece que debe ser consultado antes de comenzar el desarme. Es muy importante tener en cuenta esto, ya que estos motores suelen ser un poco más complejos que los tradicionales a escobilla, y las personas no familiarizadas con su concepción pueden encontrarse luego con que no saben cómo armarlo nuevamente.

Con el plano de despiece apropiado, se procede a desarmar el motor en sus componentes. Cada uno de ellos debe repasarse con un pincel suave para remover cualquier partícula de suciedad suelta. Luego, debe eliminarse el resto con un soplete de aire comprimido. Si hubiera suciedad adherida, debe removerse con un trozo de papel tissue humedecido con espuma especial para componentes eléctricos.

Una vez que todas las piezas están limpias y secas, se debe proceder al armado. Es un buen momento para lubricar el eje y los rodamientos.

Lubricación: motores brushless

El eje debe lubricarse con una fina película de aceite para máquinas. Por otro lado, si los rodamientos se sienten secos, deben recibir un lubricante especialmente formulado para ellos.

Es importante entender que los rodamientos sólo deben lubricarse si hay una necesidad en ello; caso contrario, es contraproducente.

Si los rodamientos requieren lubricación, es necesario determinar qué tipo de lubricante deben recibir. Para la mayoría de los rodamientos para motores, se indica grasa con una base sintética; en su defecto, grasa de litio.

Limpieza interna de la carcasa

Además de la limpieza del motor, es importante limpiar por dentro la carcasa. Esto se logra con el uso de un pincel suave, un trapo humedecido en agua y detergente neutro, y papeles tissue para secar todo.

El interior de la carcasa, al ser plástico, atrae la mayoría de las partículas de suciedad debido a su tendencia a almacenar electricidad estática. También es posible que reciba micropartículas de lubricante. Todo esto forma una sustancia que se adhiere a sus paredes, haciendo que luego de un tiempo de uso, se forme una película que debe removerse para permitir el libre flujo de aire limpio. De no eliminarse, sobre esa película se adherirá pelusa y suciedad suelta, haciendo que los componentes del motor se ensucien también.

El mayor peligro de esta película de suciedad es que, con el tiempo, las partículas adheridas pueden soltarse y caer sobre el motor, contaminando el interior de los rodamientos, el estator y el rotor, haciendo que esos componentes se rayen o se dañen.

Así de sencillo es el mantenimiento de motores brushless, bien hecho, aumenta considerablemente la vida de la herramienta.

Un Comentario

Pingback: Brushless (sin escobillas) | De Máquinas y Herramientas

jose

muy buena información

me gusta el diseño de la pagina

ya tengo dos , herramientas , Einhell .. (un taladro eléctrico , y un atornillador)

Pingback: ¿Cómo son los arneses de seguridad y cuántos tipos hay? | De Máquinas y Herramientas

Pingback: ¿Qué es la tecnología “Direct Torque Control” (DTC) y para qué sirve? | De Máquinas y Herramientas

Pingback: Power X-Change crece: Einhell y su nuevo soplador brushless a batería | De Máquinas y Herramientas

Pingback: Einhell: Llega la máquina sierra sin fin de banco especial para cortar | De Máquinas y Herramientas