La amoladora de banco doble es una máquina herramienta ubicua; es posible encontrarla en casi cualquier taller e incluso garajes particulares. Su principal uso allí es el de afilar herramientas de corte, remover rebabas en materiales recién cortados y otras tareas de desbaste manual. Pero, ¿en qué se diferencia de la amoladora angular?

En esta nota veremos las principales diferencias, sus ventajas y sus usos más destacados.

¿Qué es una amoladora de banco doble?

Una amoladora de banco es una máquina herramienta que se utiliza en un banco de trabajo (y por lo tanto no es portable ni de uso manual).

Cuando decimos que esta máquina herramienta es una amoladora de banco doble nos referimos a que nos permite colocar dos muelas o discos; uno a cada lado del motor, y que dichas muelas o discos pueden ser diferentes entre sí e incluso trabajar a velocidades y ángulos diferentes.

Algunos tipos de amoladora de banco doble

Para trabajos de desbaste en húmedo

Este tipo de amoladora de banco doble ofrece dos muelas o piedras: una, tradicional, para desbaste grueso, al frente. La otra piedra, más fina, es especial para trabajos de afilado en húmedo: mechas, cuchillos, herramientas de torno y fresa, calizuares, etcétera.

Por lo general la piedra de afilado se presenta en forma perpendicular al motor y entre el eje y ella hay un motorreductor que permite hacerla girar más lentamente, a una velocidad adecuada a la tarea a realizar.

Para trabajos de ajuste fino o pulido con tela esmeril o lija

Otra presentación interesante es la de las amoladoras de banco dobles que, además de la piedra de desbaste grueso, ofrecen una cinta para tela esmeril y lija. De ese modo, esta máquina ofrece desbaste y pulido fino en un solo sitio, ya que, luego del desbaste y pulido grueso, podemos continuar con el pulido a espejo haciendo uso de una rueda con paño.

¿Cuáles son los componentes de la amoladora de banco doble?

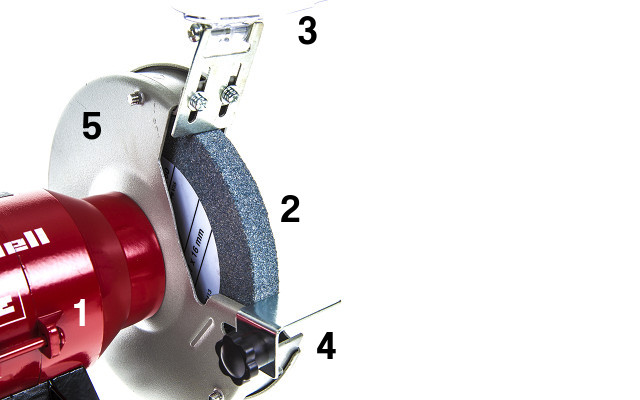

1) Motor, 2) Volteo, 3) Guardachispas, 4) Descanso, 5) Guardapiedras

Tal como sucede con las amoladoras de banco tradicionales, en las dobles tenemos un motor, que es el que permite el giro del eje doble; el volteo, que es el espacio donde la piedra se instala y puede girar libremente; el guardachispas, que protege al usuario de las chispas y los posibles fragmentos que puedan ser despedidos por la rotación y fricción de la piedra sobre la pieza a trabajar; el descanso, que es de chapa gruesa, en donde se puede apoyar la mano y la pieza a trabajar; el guardapiedras, una pieza de aluminio o acero que protege la máquina y al usuario contra cualquier tipo de rotura de la piedra (y además, previene que las chispas se dispersen más allá de la zona de trabajo).

Guardachispas para amoladora de banco doble

El guardachispas moderno se fabrica íntegramente en acrílico transparente, que ante el caso de un golpe por alguna pieza desprendida, no se rompe.

Algunos fabricantes incluyen un pequeño recipiente de chapa, que se coloca al frente y permite tener a mano agua fría o líquido refrigerante para enfriar el material que se está trabajando.

¿Qué trabajos puedo lograr con una amoladora de banco doble?

Desbaste y afilado de herramientas de corte

La piedra tradicional permite el desbaste grueso de materia prima; también el rebarbado de piezas semiterminadas (como aquellas recién salidas del serrucho, la fresadora o el torno).

Otro uso práctico es el afilado de herramientas de corte como mechas, bits de torno y fresadora, cuchillas, etcétera, haciendo uso de la piedra fina de afilado en húmedo.

Limpieza de materiales

Detalle de las cerdas metálicas de una rueda de limpieza, colocada en una de las puntas del eje de una amoladora de banco doble.

Una tarea muy requerida en los talleres y fábricas es la limpieza de los metales previo al anodizado, al blastinado o a la soldadura. Este proceso remueve el óxido, la pintura y cualquier otra impureza o inclusión de las superficies metálicas, dejándolas listas para la limpieza alcalina previa a cualquier tratamiento superficial.

Para lograr esto sólo se necesita remover la piedra de amolar y reemplazarla por una rueda de cerdas metálicas (al que se llama carda o cepillo en las fábricas).

¿Qué diferencias tiene con las amoladoras angulares y de banco tradicionales?

Amoladora de banco tradicional, con dos piedras de esmerilar colocadas y listas para cumplir su tarea.

Las amoladoras de banco tradicionales (que podemos encontrar en cualquier taller o fábrica), tienen un eje que une ambos extremos en forma solidaria. Esto permite que, con un solo motor, se pueda disponer de dos piedras, una en cada extremo.

El problema con esa configuración es que, si una de las piedras es mucho más chica que la otra, o si una o ambas piedras están desgastadas de forma asimétrica, la máquina experimentará vibraciones indeseadas. El otro problema es que ambas piedras tendrán la misma velocidad angular.

Las amoladoras angulares, por otro lado, son herramientas de uso manual que bajo ningún aspecto deben utilizarse para afilar o trabajar sobre piezas sujetas con una mano. ¡Jamás cometa ese error!

La amoladora de banco doble sortea todos esos problemas ofreciendo dos velocidades angulares distintas en cada extremo del eje. También permiten trabajar en posiciones distintas, por lo que, mientras un operario trabaja en el desbaste, otro puede ubicarse cómodamente frente a la piedra de afilar.

Un Comentario

Luis

A que altura debe estar la amoladora